中長期的な発展が見込まれる半導体製造装置と板金加工

半導体検査装置の仕事に特化 ― バーンイン試験装置をOEM生産

新型コロナよりも米中摩擦の影響を懸念

福田計器 株式会社

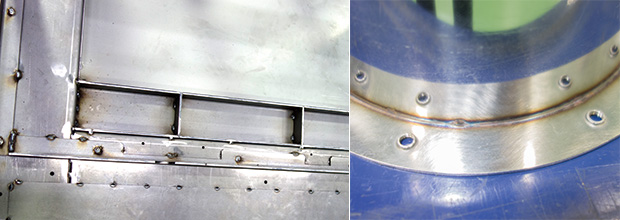

①バーンイン試験装置の筐体フレームは、以前はチャンネル・アングルを使用していたが、同社が板金加工への工法転換を提案してコストダウンと工期短縮を実現した/②装置の組立工程。立ち会い・出荷検査後、エンドユーザーへ直接出荷する

①バーンイン試験装置の筐体フレームは、以前はチャンネル・アングルを使用していたが、同社が板金加工への工法転換を提案してコストダウンと工期短縮を実現した/②装置の組立工程。立ち会い・出荷検査後、エンドユーザーへ直接出荷する

半導体検査装置の仕事に特化、バーンイン試験装置のOEM生産を開始

福田治社長(左)と社長付の福田駿さん(右)

福田治社長(左)と社長付の福田駿さん(右)

2008年に福田計器㈱の2代目社長に就任した福田治社長は、半導体産業の成長を予期し、売上構成比20%程度だった半導体検査装置向けの仕事を拡大するために最新の設備群を導入して、半導体シフトの姿勢を鮮明にした。

2014年頃から、半導体検査装置 ― とりわけ半導体デバイスなどの品質テストで初期故障をスクリーニングするバーンイン試験装置の受注に特化するため、メインの得意先である半導体検査装置メーカーの協力企業3社と協業し、バーンイン試験装置のOEM生産をスタート。1997年に増築した第3工場を組立専用工場にリニューアルした。

福田社長は「バーンイン試験装置は、当社のお客さまである半導体検査装置メーカーの製品で、お客さまの子会社が開発・製造・販売を手がけていました。その子会社が本体に吸収合併されることになり、お客さまから『装置の製造を一括で委託できないか』と声をかけていただいたのがOEM生産に乗り出すきっかけでした」と振り返る。

ファイバーレーザ複合マシンACIES-2515T-AJ+AS-3015NTK+ULS-3015NTK

ファイバーレーザ複合マシンACIES-2515T-AJ+AS-3015NTK+ULS-3015NTK 曲げ工程。HDSシリーズが4台並び、1台のマシンで1日あたり3,000~3,500ショット加工する

曲げ工程。HDSシリーズが4台並び、1台のマシンで1日あたり3,000~3,500ショット加工する

工法転換でコストダウンと工期短縮を実現

協業することになったのは、筐体や構成部品などの板金加工を担当する同社、モーターや熱交換器を取り扱う商社、装置の組立配線を手がける企業の3社で、同社が受注の窓口となった。

「筐体製作に関して徹底した提案を行いました。従来の筐体は強度を考慮し、チャンネル・アングルなどの形鋼でフレームをつくり、そこに板金部品を溶接で貼りつける構造を採用していました。しかし、市販のチャンネル・アングルに穴あけ加工とビス止めをする方法だと、アングル同士を結合させる際の位置決めが難しくなり、コストアップになります。板金部品の点数も多くなり、高精度な穴あけ加工が必要になります。アングルに穴あけ加工をする場合は、治具などを用いないと作業に時間がかります」。

「当社は、板金部品のみで筐体を製作することでコストダウンと工期短縮を実現する提案を行いました。板金部品同士の組立であれば、レーザ加工の際に、レーザマーキングで合わせ穴や組み合わせ位置のケガキ線を入れたり、組み合わせを簡便に行うためのスリットを加工したりできるので、作業性も組立精度も向上します。また、リベットによる組立を一部採り入れ、溶接レス構造にすることも提案しました」。

「こうした提案が採用され、当社が窓口となってバーンイン試験装置のOEM生産が始まりました。2019年に組立専用の第4工場が完成するまでは第3工場で組配を行い、立ち会い・出荷検査後、エンドユーザーへ直接出荷します。3社が協業することで、コスト・人材の面でもリスクを分散でき、スムーズに立ち上げることができました」(福田社長)。

左:バーンイン試験装置の筐体フレームの一部(床面)。板金フレームのため、レーザマーキングをはじめ、さまざまな追加工が高精度に行える/右:バーンイン試験装置に使われる部品の多くがステンレス。接合にはファイバーレーザ溶接ロボットを活用する

左:バーンイン試験装置の筐体フレームの一部(床面)。板金フレームのため、レーザマーキングをはじめ、さまざまな追加工が高精度に行える/右:バーンイン試験装置に使われる部品の多くがステンレス。接合にはファイバーレーザ溶接ロボットを活用する

会社情報

- 会社名

- 福田計器 株式会社

- 代表取締役

- 福田 治

- 所在地

- 埼玉県熊谷市葛和田1740

- 電話

- 048-588-0277

- 設立

- 1967年

- 従業員数

- 41名

- 事業内容

- 半導体検査装置・大型板金加工・微細加工・組立配線など

つづきは本誌2020年11月号でご購読下さい。