社会に役立つ喜びを社員に伝授

3世代目のベンディングロボットを導入

株式会社 中沢工業所

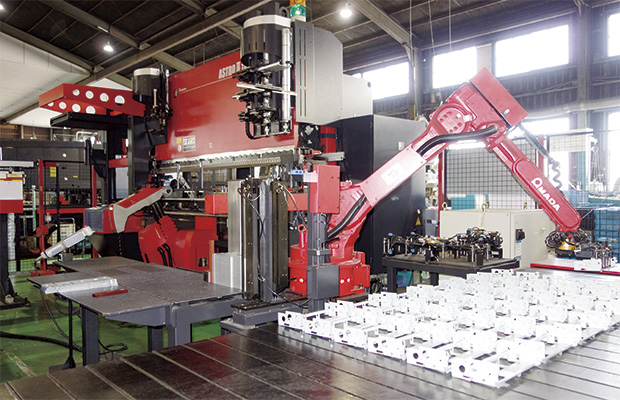

ベンディングロボットASTRO-100NT+HDS-1030NTR

ベンディングロボットASTRO-100NT+HDS-1030NTR

精密板金とプレスの技術を融合

中澤志光社長

中澤志光社長

㈱中沢工業所は、精密板金とプレスの融合技術を生かし、自動車や医療機器の部品、空調設備などのモノづくりを展開している。設計・開発から加工提案、試作から量産までの一気通貫で、変種変量生産・多品種少量生産に対応するために主要設備をネットワーク化。生産管理システムで進捗・実績管理を行い、ヒューマンエラーを防止する取り組みも行っている。また、最新の3次元測定機2台のほか、各種測定機器類を保有し、高品質で低価格の製品を提供するための設備力を充実させている。

「個の尊重と全員参加」

中澤志光社長は「企業精神である『個の尊重と全員参加』を守り、感動を大切にしたい」と語る。

同社は1937年、東京都芝区(現・港区)浜松町でプレス工場として創業し、主に自動車部品を製作。戦後の1946年に群馬県高崎市で工場を再建し、家庭用金物・ミシン部品・電気部品・通信機部品・自動車部品などを製作した。

1959年に同市内に工場を新設移転、㈲中沢工業所として法人化。沖電気工業の協力工場として、電気時計部品、テレタイプライター部品・筐体などを製造するようになった。1967年に医療機器メーカーの日本光電工業㈱から検体検査装置の仕事を受注、多品種少量生産に対応するため、板金加工にも積極的に取り組むようになった。

1971年には本社工場を市内の高崎金属工業団地内に移転。1973年には日本電子機器㈱(現・日立オートモティブシステムズ㈱)と取引を開始、自動車用コントロールユニット外装部品などの量産品の加工に対応するようになっていく。

同社は、板金加工の上流から下流までワンストップで対応できる能力を備えている。主要機械をネットワーク化し、生産管理システムとの連携により常にリアルタイム生産を実現。立体姿図(3次元モデル)による可視化を実施し、図面+3次元モデルで加工を行っている。

その結果、生産効率が上がり、ヒューマンエラーが減少。さらに、ネットワーク化によりムダを削減するとともに、生産管理システムを活用し生産の最適化と原価管理を徹底。これによって顧客満足度が高まり、継続取引が可能となった。

パンチ・レーザ複合マシンLC-2012C1NT

パンチ・レーザ複合マシンLC-2012C1NT 2017年度補正「ものづくり補助金」を活用して導入したベンディングロボットシステムEG-6013AR+EGROBOT

2017年度補正「ものづくり補助金」を活用して導入したベンディングロボットシステムEG-6013AR+EGROBOT

思わぬかたちでの事業承継

次男だった中澤社長は、「会社は長兄が継ぐもの」と、大学卒業後は輸入外車販売会社に就職したが、兄からの要請で20代後半のときに同社に入社。その後、兄が不慮の事故に遭い、中澤社長が31歳で事業を引き継ぐことになった。

「父も元気をなくし、私が踏ん張らないといけないと思いましたが、当時はまだ事業承継の覚悟もなかったので、古参の社員からは厳しい目で見られました」と中澤社長は振り返る。

「それからは、いろいろな経営セミナーに参加して必死に勉強しました。お客さまや取引金融機関のご支援もあって、なんとか事業を継続することができました」。

左:精密部品を検査する3次元測定機/右:売上全体の70%を占めるプレス加工工場に導入されたサーボプレスSDEW-3025

左:精密部品を検査する3次元測定機/右:売上全体の70%を占めるプレス加工工場に導入されたサーボプレスSDEW-3025

会社情報

- 会社名

- 株式会社 中沢工業所

- 代表取締役

- 中澤 志光

- 住所

- 群馬県高崎市倉賀野町2918-14

- 電話

- 027-346-3611

- 設立

- 1959年

- 従業員数

- 72名

- 主要製品

- 自動車部品、医療機器製品、OA機器部品、ETC部品、空調設備、家庭用品

つづきは本誌2019年3月号でご購読下さい。