冷間鍛造技術と3次元CADによる超高精度な順送プレス加工が強み

高剛性ナックルリンクプレスPDLシリーズを計11台導入

中野工業 株式会社

「本社工場」の高剛性ナックルリンクプレスPDLシリーズ(防音カバー付き)。PDLは同社のものづくりの高度化と事業拡大に貢献し、国内・海外で計11台ものPDLを保有している

「本社工場」の高剛性ナックルリンクプレスPDLシリーズ(防音カバー付き)。PDLは同社のものづくりの高度化と事業拡大に貢献し、国内・海外で計11台ものPDLを保有している

超高精度な順送プレス加工に強み

中野新取締役(左)と中野光二社長(右)

中野新取締役(左)と中野光二社長(右)

大阪・山口の2カ所に製造拠点を構える中野工業㈱は、冷間鍛造技術を生かした超高精度・高品質な順送プレス加工を得意とし、主にシャッター部品の加工・組立や自転車部品の加工を手がけている。

「日本のものづくり精神をそのままに、世界レベルの品質を追求する」をコンセプトに、技術・ノウハウの飽くなき研鑽によって高度化する顧客ニーズに応え続け、顧客である大手メーカーとの強力なパートナーシップを構築してきた。

超高精度・高品質なものづくりを実現するため、プレス工程には高剛性ナックルリンクプレスPDLシリーズ(200~400トン)やデジタル電動サーボプレスSDEシリーズ(150~300トン)などのハイエンドマシンを多数設備。素材は高張力鋼を含む鉄系材料、アルミ、ステンレスなど、板厚は0.5~12㎜(コイル材は0.5~6.0㎜)に対応する。

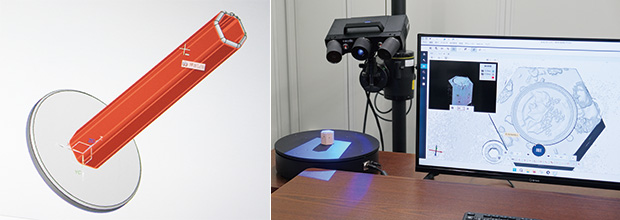

金型設計では3次元CAD/CAMを活用し、顧客から支給される製品モデルをもとに高精細なモデリングを行う。3次元CADの導入を機に3次元データを活用した“デジタルものづくり”へと全面的に移行し、2024年5月には高速・高精度・高解像度で定評がある工業用非接触3Dスキャナーを導入した。これにより顧客から受け取る製品モデルとプレス加工後の製品との比較照合に対応し、3次元データを基準とするCAD/CAM/CATの体制を構築した。

中野光二社長は「当社が生産・供給する製品は、世界のトップブランドでも数多く採用されており、高度化する製品ニーズに応え続けることでお客さまの信頼を積み重ねてきました。お客さまのニーズは常に変化し、より高度になっています。技術の研鑽とレベルの高いものづくりの追求にゴールはありません。これからもプレス加工の新たな可能性へ向けてチャレンジを続け、当社ならではの提供価値を生み出していきたい」と語っている。

左:3次元CADで作成したサンプル製品モデル。顧客から支給される製品モデルをもとに金型設計を行う/右:高速・高解像度の工業用非接触3Dスキャナーにより3次元モデルと製品の比較照合(CAT)に対応する(写真はサンプル)

左:3次元CADで作成したサンプル製品モデル。顧客から支給される製品モデルをもとに金型設計を行う/右:高速・高解像度の工業用非接触3Dスキャナーにより3次元モデルと製品の比較照合(CAT)に対応する(写真はサンプル)

プレス加工は大阪・山口の2拠点体制 ― BCP・SDGs・脱炭素・法令順守に対応

同社は現在、「本社工場」(大阪府岸和田市)、「小野田工場」(山口県山陽小野田市)、「貝塚工場」(大阪府貝塚市)、「住之江区御崎工場」(大阪府大阪市)の4拠点を持つ。

プレス加工の主力拠点は「本社工場」(大阪)と「小野田工場」(山口)の2カ所で、両工場ともほぼ同スペックの加工設備をそろえている。製造拠点の多重化・分散化は、顧客の立地に応じた適地生産への対応のほか、自然災害・トラブルなどが発生しても供給責任を果たすためのBCP(事業継続計画)対策としても機能している。

また、「貝塚工場」は一部プレス工程とシャッター部品の在庫品などの物流拠点、「住之江区御崎工場」はシャッター部品の組立工程となっている。

生産体制だけでなく、近年は大手メーカーの1次サプライヤーとして管理体制も充実をはかってきた。ISO9001の認証取得はもとより、2023年には「SDGs行動宣言」を社内外へ向けて公開した。2022年からは大阪・岸和田の「本社工場」(敷地内の第二工場を含む)で使用する電力の全量について、再生可能エネルギー由来の非化石証書を付加したCO2フリーの電気を採用。顧客のサプライチェーン全体での温室効果ガス排出削減に貢献している。

コンプライアンス(法令順守)への取り組みもスタートした。外部の弁護士の協力を仰ぎながら、規制・社会規範の遵守、人権尊重、安全衛生、環境配慮(フロン・化学物質など)、情報公開・保護、道路交通、省エネなどの多岐にわたる項目について、規定・規範の整備に取り組んでいる。

左:山口県山陽小野田市の「小野田工場」/右:「小野田工場」で稼働するPDLシリーズ(奥の2台は防音カバー付き)

左:山口県山陽小野田市の「小野田工場」/右:「小野田工場」で稼働するPDLシリーズ(奥の2台は防音カバー付き)

会社情報

- 会社名

- 中野工業 株式会社

- 代表取締役

- 中野 光二

- 本社工場

- 大阪府岸和田市新港町14-10

- 小野田工場

- 山口県山陽小野田市西高泊1371-4

- 電話

- 072-436-3003(本社工場)

- 設立

- 1959年(1946年創業)

- 従業員数

- 50名

- 主要製品

- シャッター部品、自転車部品、その他

つづきは本誌2025年2月号でご購読下さい。