サーボプレスと金型技術の相乗効果で提供価値を高める

高精度プレス金型の設計製作から試作・量産までの一貫生産体制を構築

叶技研 株式会社

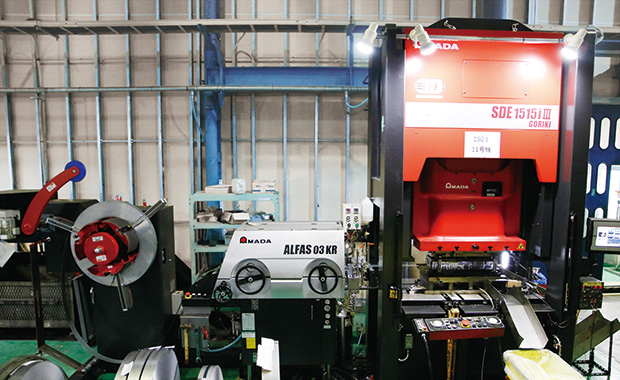

2023年に導入した高剛性サーボプレスSDE-1515iⅢ GORIKI(150トン)+ALFAS-03KR。高硬度材料や板鍛造などの高精度加工に対応し、工法開発の選択肢が広がった

2023年に導入した高剛性サーボプレスSDE-1515iⅢ GORIKI(150トン)+ALFAS-03KR。高硬度材料や板鍛造などの高精度加工に対応し、工法開発の選択肢が広がった

金型設計製作から試作・量産までの一貫生産

大岩健也社長(左)と子息の大岩尚人さん(右)

大岩健也社長(左)と子息の大岩尚人さん(右)

愛知県知多郡の叶技研㈱は、「プレス加工技術のパイオニアとして『できない』を『カタチ』に変える」をモットーに、従来のプレス加工では成形困難とされてきたさまざまな金属部品の工法開発・量産化を実現してきた。

最大の特徴は、高精度プレス金型の設計製作から、金属プレス加工による試作・量産までの社内一貫生産体制。創業から半世紀以上かけて培ってきた熟練のプレス加工技術と金型技術、最新鋭の成形解析技術と加工設備、品質管理体制を融合させ、独自の開発フローを構築している。

大岩健也社長は2002年に2代目経営者に就任して以降、金型部門とプレス部門の強化を並行して進めてきた。新工場を開設し、2拠点体制にするとともに、金型設計製作の環境を整え、プレス加工設備を増設していった。

現在の事業ウエイトは、プレス部門が80%、金型部門が20%。社内のプレス加工で使用する金型はすべて内製で、製作する金型の30%は外販している。

得意先は12~13社で、大岩社長の就任前と比べると倍増した。主な得意先はティア2・ティア3の自動車部品サプライヤーで、主力製品はドアラッチやエンジン用クランプなど。地域の中小金型メーカーが相次いで廃業する中、早い段階から金型とプレスの融合をはかったことが大きなアドバンテージになっている。

保有するプレス機は順送8台、単発15台で、2006年の工場移転前と比べると、それぞれ約2倍に増えた。2016年以降はサーボプレスを順次導入し、生産能力と成形能力を強化。箱替え機や各種センサー類を組み込み、自動化と品質管理にも力を入れている。

コロナ禍にともなう半導体の供給制約で、一時期は売上高が20%ほど減少したが、前期(2024年4月期)はコロナ禍以前の水準まで回復した。伸び悩んでいたエンジン用クランプの受注量が急増し、業績回復のけん引役になっている。

2021年に導入したSDEW-3025iⅢ(300トン)。箱替え機も装備。エンジン用クランプ部品を毎月30万個弱、生産する

2021年に導入したSDEW-3025iⅢ(300トン)。箱替え機も装備。エンジン用クランプ部品を毎月30万個弱、生産する 第2工場」は女性スタッフが中心。小型プレスでエンジン用クランプのかしめとボルトの圧入を行う

第2工場」は女性スタッフが中心。小型プレスでエンジン用クランプのかしめとボルトの圧入を行う

工法開発案件に熱中 ― 金型事業を本格展開

同社は1966年、大岩社長の父親である大岩章男氏が創業した。創業当初は金属プレス加工企業として、自動車のシガーライター部品などのプレス加工を手がけた。1980年代には金型部門を立ち上げ、金型設計製作からプレス加工までの一貫体制を構築した。

大岩社長が入社した1991年頃、得意先は3~4社で、従業員数は10名前後だった。当時の主力製品は、ボンネットのドアラッチ部品。大岩社長はプレス部門で約5年、金型部門で約5年の経験を積んだ後、先代の急逝にともない、2002年に28歳の若さで2代目経営者に就任した。

就任直後の2003年頃から、大岩社長は金型部門の強化に力を入れていった。そのきっかけになったのは、自動車エンジン部品の工法開発案件だった。

この部品は、それまでは冷間圧造加工(ヘッダー加工)を行った後、切削加工で溝切りを行っていた。大岩社長は金型設計から携わり、試行錯誤を重ねて、SCr415・板厚1.4㎜の素材から順送プレスで完結させることに成功。大幅なコストダウンを実現した。

大岩社長は「プレスでトライして、金型をばらして調整して、またトライして ― これを100回以上繰り返して、ようやくものにできました。熱中して取り組んでいる間に金型づくりへの愛着が深まり、その後もさまざまな開発案件にチャレンジするようになりました。それからは工法開発を含む金型設計から、金型製作、試作、量産までの社内一貫生産が、当社の強みとして定着していきました」と振り返る。

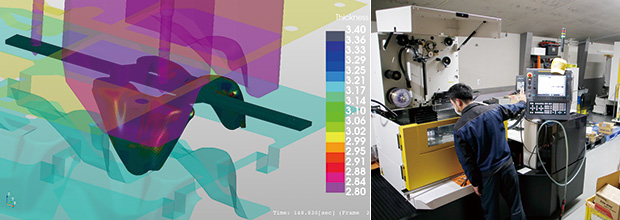

左:3次元CAEソフト(プレス成形解析ソフト)による加工シミュレーション/右:「第2工場」の金型加工エリア。振動対策と温度管理により加工精度を向上している

左:3次元CAEソフト(プレス成形解析ソフト)による加工シミュレーション/右:「第2工場」の金型加工エリア。振動対策と温度管理により加工精度を向上している

会社情報

- 会社名

- 叶技研 株式会社

- 代表取締役

- 大岩 健也

- 本社工場

- 愛知県知多郡武豊町壱町田90-305

- 第2工場

- 愛知県知多郡武豊町東大高中池下31-1

- 電話

- 0569-72-3247(本社)

- 設立

- 1970年(1966年創業)

- 従業員数

- 40名

- 主要事業

- 自動車部品などのプレス金型設計・製作/各種プレス加工(試作・量産)/精密金型部品加工

つづきは本誌2024年5月号でご購読下さい。