生産自動化への取り組みで事業好調な板金企業

機械化・自動化・ロボット化を積極的に推進 ― 新たな付加価値の創造に挑む

IoTを活用しモノの流れを整流化

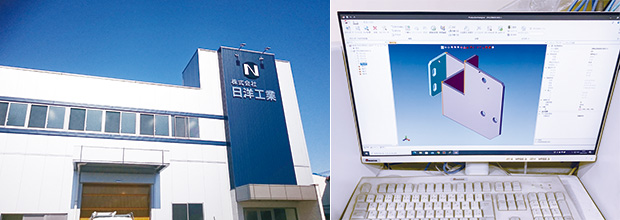

株式会社 日洋工業

作業者の安全確保を考え、導入したベンディングロボットシステムEG-6013AR。作業者の手と金型が接近してしまうような小物製品などを中心に対応している

作業者の安全確保を考え、導入したベンディングロボットシステムEG-6013AR。作業者の手と金型が接近してしまうような小物製品などを中心に対応している

IoTを活用したデジタル化に取り組む

㈱日洋工業は、1971年に㈲日洋工業として9名の社員で創業した。ドア補強材の生産を始めたことを機に事業を拡大し、その後は産業関連機器や金融関連機器、ATMの機構部品の製作にも関わってきた。1977年にはNCタレットパンチプレスを導入、精密板金加工を中心にさらに事業を拡大し、1982年に株式改組、㈱日洋工業となった。

その後も工場を増設し、1996年にはパンチ・レーザ複合マシンAPELIO、1997年にはベンディングロボットシステムASTRO-100M+FBDⅢ-8025Mてるるを導入。多品種少量生産に対応し、精密機械、産業機器、自動車向けと顧客のニーズに幅広く対応可能な体制を整えた。

2003年には3次元ソリッド板金CAD SheetWorksを導入し、3次元モデルによる得意先と共通のプラットフォームを構築。設計上流から川下の加工・組立までにワンストップ対応できる体制を整備した。

2005年と2006年にはISO9001、ISO14001の認証を取得、品質管理体制を構築して顧客満足度の向上をはかった。2016年には新工場を建設、設備力を強化して、原価低減・リードタイム短縮を目指した。2018年にはファイバーレーザ複合マシンACIES-2512T-AJ+AS-2512NTK+ULS-2512NTK、2022年には全自動小物曲げ加工システムEG-6013AR+EGROBOTを導入、高速・高生産性、精密小物曲げ加工を省スペースで実現した。

その一方、製品情報の3次元化にともない、生産情報の一元管理を目指すため、IoTを活用したデジタル化にも積極的に取り組んだ。生産管理システムWILLを活用し、現場で作業指示書のバーコードを読み込めば、事務所にいても進捗状況を把握できるようになり、現場の“見える化”を飛躍的に高めた。また、アマダV-factoryとの連携により、ネットワーク対応型マシン(ブランク、曲げ)の進捗実績を自動で収集、進捗・実績情報の可視化に取り組んだ。

左:㈱日洋工業の本社工場/右:板金エンジニアリングシステムVPSS 3iのProduction Designer(PD)で得意先からの3次元データを受け取る

左:㈱日洋工業の本社工場/右:板金エンジニアリングシステムVPSS 3iのProduction Designer(PD)で得意先からの3次元データを受け取る

社会が変化してもポリシーは変わらず

3代目となる名知龍児社長は「当社は1971年6月に創業して以来、ずっと精密板金加工企業として成長してきました。ニーズの多様化を背景とする多品種少量生産の必要性をいち早く感じ、積極的に設備投資をしてきました。最新鋭の設備、IoTを活用したシステムを採り入れた生産管理体制のもと、常時2万~3万種のデータを管理運用しています」。

「時代はめまぐるしく変化しており、今後はますますお客さまのニーズや要望も高度化し、変化していくことが想像できます。しかし、どんなに社会が変化しても当社の基本は変わりません。不可能を可能にするために迅速に決断して、全社一丸となり実践してきた当社のポリシーはこれからも不変です」と語っている。

ファイバーレーザ複合マシンACIES-2512T-AJ+AS-2512NTK+ULS-2512NTK

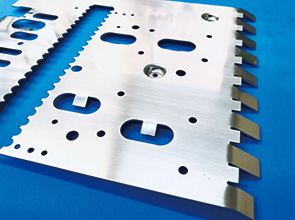

ファイバーレーザ複合マシンACIES-2512T-AJ+AS-2512NTK+ULS-2512NTK 曲げ加工済みの製品

曲げ加工済みの製品

会社情報

- 会社名

- 株式会社 日洋工業

- 代表取締役社長

- 名知 龍児

- 所在地

- 愛知県安城市城ケ入町団戸173-5

- 電話

- 0566-92-2273

- 設立

- 1971年

- 従業員数

- 74名

- 主要事業

- 電子・産業・金融・半導体・医療機器などの筐体および金属部品製造・組立

つづきは本誌2025年2月号でご購読下さい。