自動金型交換による曲げ工程の合理化

曲げのストレスがほとんど解消

HG-ATCが省熟化・生産性向上・標準化に貢献

株式会社 フジサキ

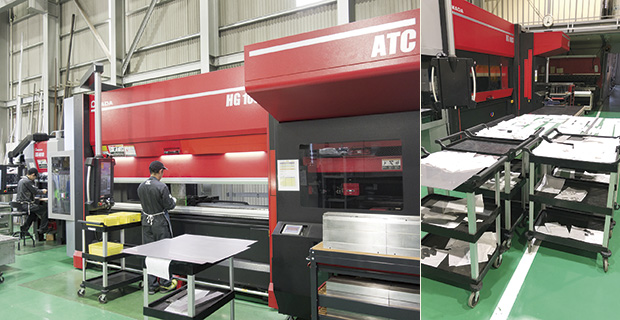

左:自動金型交換装置付きベンディングマシンHG-1003ATC(右手前)と高速・高精度ベンディングマシンEG-4010(左奥)。HG-ATCの金型ストッカーの前には手動交換用の金型(パンチ2種類・ダイ2種類)が置いてあるのが見える/右:HG-ATCの多品目一括金型段取り機能で加工する部品。107アイテム・224個、ロットサイズは最大で4個。金型レイアウト18パターンですべての加工を行う

左:自動金型交換装置付きベンディングマシンHG-1003ATC(右手前)と高速・高精度ベンディングマシンEG-4010(左奥)。HG-ATCの金型ストッカーの前には手動交換用の金型(パンチ2種類・ダイ2種類)が置いてあるのが見える/右:HG-ATCの多品目一括金型段取り機能で加工する部品。107アイテム・224個、ロットサイズは最大で4個。金型レイアウト18パターンですべての加工を行う

「高付加価値なステンレス製品の提供・創造」

藤崎文吾社長(左)と夫人の藤崎つゆ子取締役(右)

藤崎文吾社長(左)と夫人の藤崎つゆ子取締役(右)

㈱フジサキは、「高付加価値なステンレス製品の提供・創造」を企業理念に掲げ、小規模ながらブランク・曲げ・溶接の一貫加工に対応することで、加工難易度が高く、美観を要求されるステンレス製品の加工を得意としている。とりわけ、ドイツ・シグムンド社の溶接用3D定盤などを活用した高精度・高品位な溶接技術には定評があり、溶接組立まで含む製品が70%を占める。

得意先業種の売上構成を見ると、食品機械25%、医療機器15%、半導体製造装置20%、自動省力化産業機械20%、そのほかボイラー、水処理機器、環境機器などとなっている。得意先社数は57社、メインの6社で売上全体の90%を占めている。

ステンレス加工を特徴としているだけあって、取り扱い材料の90%はステンレス。板厚は0.8~6.0㎜に対応し、最も多いのは1.5㎜、次いで2.0㎜と薄板が中心。鉄系材料は少ないが、自動省力化産業機械のブラケットなどが多いため、板厚は3.2~6㎜が多くなっている。リピート率は最近上昇しており70%程度。納期は溶接を含む製品で1~2週間となっている。

5Sが徹底された工場内

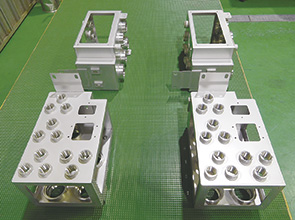

5Sが徹底された工場内 HG-ATCで曲げ加工した板金加工部品をはじめ、各種ステンレス部品を組み上げた半導体製造装置部品

HG-ATCで曲げ加工した板金加工部品をはじめ、各種ステンレス部品を組み上げた半導体製造装置部品

HG-ATCとEGが曲げの主力に

2000年に創業してからしばらくは、藤崎文吾社長が独立前に勤めていた工場から安く払い下げてもらった加工設備を活用していたが、その後は少しずつ設備を増強。2007年には事業拡大にともなって、土地300坪・工場120坪の現在の本社工場を建設し、展開作業の効率化を目指して2次元CAD/CAM AP100を導入。リーマンショック直後の2011年にはパンチ・レーザ複合マシンLC-2012C1NT、2013年には生産管理・納期管理の合理化を目指して生産管理システムAPC21を導入した。2015年には本社工場の隣接地に300坪の土地を購入、120坪の新工場を建設した。

生産管理、展開・プログラム、ブランク工程と、前工程の処理能力が改善し、それにともなって仕事量が増えていくと、次は曲げ工程がボトルネックになっていった。ベンディングマシンRG-125とRG-35の2台だけでは限界があり、藤崎社長は2016年8月に自動金型交換装置付きベンディングマシンHG-1003ATC、2018年10月にデュアルサーボプレス(DSP)機構搭載の高速・高精度ベンディングマシンEG-4010を導入。現在はこの2台が曲げ工程の主力として活躍している。

HG-ATC導入の経緯について藤崎社長は「最初にアマダ・ソリューションセンターでHG-ATCを見たのは当社の社員。『良い機械がある』と報告を受けて、私も実機を見に行きました。当時は社員の定着率が決して高いとはいえず、スキル・経験が求められる曲げや溶接の人材育成が課題でした。スキルが必要な金型交換作業を自動化できれば、経験の浅い社員でもベテラン同様の曲げ加工ができるようになる ― 是が非でもほしい、と思いました」と振り返る。

「ほしい」と思いながらもコストが折り合わず、なかなか導入に踏み切れなかったが、『ものづくり補助金』に採択されたことで念願がかない、導入が実現した。

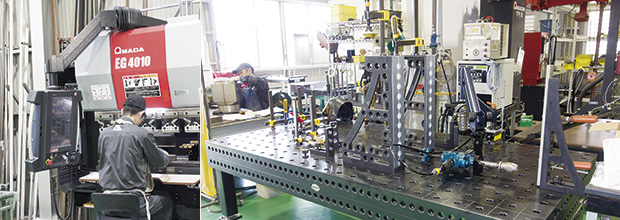

左:ベンディングマシンEG-4010による曲げ加工。エルゴノミクス(人間工学)設計を取り入れ、長時間作業に適した装備・機能を採用している/右:ドイツ・シグムンド社の溶接用3D定盤

左:ベンディングマシンEG-4010による曲げ加工。エルゴノミクス(人間工学)設計を取り入れ、長時間作業に適した装備・機能を採用している/右:ドイツ・シグムンド社の溶接用3D定盤

会社情報

- 会社名

- 株式会社 フジサキ

- 代表取締役社長

- 藤崎 文吾

- 住所

- 愛媛県伊予市下吾川1861-6

- 電話

- 089-982-7627

- 設立

- 2004年(2000年創業)

- 従業員数

- 7名

- 事業内容

- 精密板金加工(ステンレス・アルミ・チタン・鉄・真鍮・銅)/金属特殊構造物製作/食品・医療・半導体・自動省力化産業機械など

つづきは本誌2019年11月号でご購読下さい。