女性パート社員が最新のマシンを自在に操作

医療機器分野のノウハウを蓄積・提供し、地域経済の活性化を目指す

株式会社 平出精密

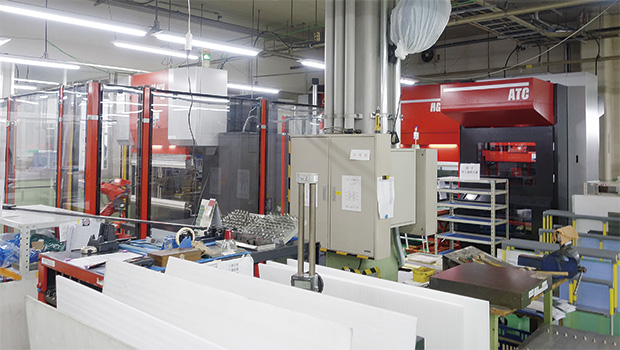

自動金型交換装置を備えたベンディングマシンHG-1003ATC(右)とベンディングロボットシステムEG-6013AR(左)

自動金型交換装置を備えたベンディングマシンHG-1003ATC(右)とベンディングロボットシステムEG-6013AR(左)

ルーツは飛行機部品の板金加工

平出正彦社長

平出正彦社長

㈱平出精密は、1964年に平出正彦社長の父親が「平出精密鈑金製作所」を創業したのがはじまり。3年後の1967年に法人化し、2017年には設立から50周年を迎えた。ルーツは戦中の飛行機部品の加工で、先代は手板金で±0.2㎜の精度を出す技術者だった。

以来、プレス加工部品を金型なしで加工する独自技術で発展し、ロボット開発・電気自動車部品・交通システム・医療機器など先端分野の開発をサポート。今では精度が±10μmという「微細板金」に至っている。

インクリメンタル成形によるダイレスフォーミングで行う「絞り板金」、機械加工部品を工法転換する「積層板金」、時計やカメラなどの「機構板金」、ハステロイ・インコネル・チタン・コバール・パラジウムなどの特性を生かした「機能板金」を開拓 ― それらが同社の強みとなっている。

切削加工品やダイカスト品を高精度積層精密板金などに工法転換することで、画期的なコストダウンを実現。また、機械装置一式でのコストダウン提案も行っている。

左:パンチ・レーザ複合マシンACIES-2512T+RMP-2512NTKによるステンレス加工/右:2017年に導入したファイバーレーザ溶接システムFLW-3000ENSISのティーチング作業を行う女性社員

左:パンチ・レーザ複合マシンACIES-2512T+RMP-2512NTKによるステンレス加工/右:2017年に導入したファイバーレーザ溶接システムFLW-3000ENSISのティーチング作業を行う女性社員

「ハイブリッド精密板金」を推進

2017年の会社設立50周年を契機に「ハイブリッド精密板金」を商標登録、積極的な広報宣伝活動もスタートした。

平出正彦社長は「『ハイブリッド』には『材料の複合化』と『工法の複合化』という2つのテーマがあります。『材料の複合化』は、同じ材料で板厚ちがいの材料を接合して加工する考えです。この技術では曲げ加工がネックでしたが、ファイバーレーザ溶接により接合すれば容易です」。

「しかし、曲げ加工は板厚によって伸びが変わります。そこで、福井大学大学院工学研究科機械工学専攻の大津雅亮教授の研究室と『テーラードブランク材のV曲げ加工』の共同研究を行い、実用化に成功しました。用途に応じた材料の使い方が実現でき、材料費を削減できます。また、3Dプリンターで製造したプラスチックや鋳物、アルミダイカストの中に板金部品をインサートすることで、新しい機能部品を開発しています。これからはゴムやFRP(繊維強化プラスチック)など、異種類の素材との板金複合化を目指します。また、『工法の複合化』は、精密板金加工・機械加工・ワイヤ放電加工との複合化を進めます」と「ハイブリッド精密板金」について説明する。

こうした中で、同社はこれからの成長産業である医療機器分野の仕事を積極的に開拓するため、2016年に医療機器製造の品質管理の国際規格「ISO13485」の認証を取得した。ISO13485は、医療機器関連を製造する際に、作業者の清潔さの確保、製造・検査工程でのトレーサビリティーなど、医療機器特有の品質管理要件が盛り込まれている。これにより、医療機器の設計から製造、組立までのリスク管理ができるようになった。

板厚が異なる材質を使って加工したテーラードブランクシートメタル製品

板厚が異なる材質を使って加工したテーラードブランクシートメタル製品 積層化して製作したモーターコアの工法転換例

積層化して製作したモーターコアの工法転換例

会社情報

- 会社名

- 株式会社 平出精密

- 代表取締役

- 平出 正彦

- 住所

- 長野県岡谷市今井1680-1

- 電話

- 0266-22-8866

- 設立

- 1967年

- 従業員数

- 130名

- 事業内容

- 半導体製造装置、医療機器、通信機器、航空・宇宙関連、燃料電池など精密板金加工

つづきは本誌2019年4月号でご購読下さい。