溶接工程のボトルネック解消と溶接作業者の即戦力化を実現

ハンディファイバーレーザ溶接機FLW-1500MTの導入で生産性20%改善

株式会社 トーコー

ハンディファイバーレーザ溶接機FLW-1500MTによる工作機械カバー(SPHC・板厚1.6㎜)の溶接作業。担当する加賀美浩大さんは溶接経験がなかったが、すでに欠かせない戦力として活躍している

ハンディファイバーレーザ溶接機FLW-1500MTによる工作機械カバー(SPHC・板厚1.6㎜)の溶接作業。担当する加賀美浩大さんは溶接経験がなかったが、すでに欠かせない戦力として活躍している

新型ハンディファイバーレーザ溶接機を導入

渡辺裕治社長

渡辺裕治社長

㈱トーコーは、同社初のレーザ溶接機として新型ハンディファイバーレーザ溶接機FLW-1500MTを導入した。

同社は平均ロットサイズ10個以下の多品種少量生産で、鉄・ステンレス・アルミの薄板から中板まで幅広く加工し、2,500㎜くらいまでのパネルや装置フレームなども手がけている。溶接作業の難易度は高く、増産時には負荷が集中するため、溶接工程の強化は避けて通れないテーマだった。

そこで、高出力化により溶接性能を高め、溶接作業者を支援する機能を充実させたFLW-1500MTを増設することで、溶接工程のボトルネック解消、溶接経験のない社員の即戦力化、製品の高品質化を目指した。

装置フレームの溶接組立や焼付塗装まで対応

トーコーは、薄板から中厚板までの板金加工と溶接組立、パイプ・形鋼や板金フレームを用いた装置フレームの溶接組立、焼付塗装に対応する社内一貫生産体制を構築している。小規模ながら、バラエティー豊かな製品をワンストップで仕上げる技術力とQ,C,D対応力には定評がある。

得意先は14~15社で、そのうち主要5~6社で売上全体の90%以上を占める。売上構成は、半導体製造装置向けのパネルや装置フレームが50%を占め、工作機械のカバー関係が25%、通信機器部品が10%弱、その他15%程度となっている。

渡辺裕治社長は「半導体製造装置は得意先の受注動向によって±20%程度変動します。工作機械関係はコロナ禍で60%減となった月もありましたが、2021年7月頃からは±5~10%程度の範囲で安定的に受注できています。通信機器関係は受注拡大へ向け力を入れている分野。アルミの試作が中心で、少しずつお客さまに浸透してきた感触があるので、今後はもっとボリュームを増やしていきたいと考えています」と語っている。

左:FLW-1500MTの本体/右:FLW-1500MTのカーボンノズル。右端は標準品で、左の3つはヤスリで自作したもの

左:FLW-1500MTの本体/右:FLW-1500MTのカーボンノズル。右端は標準品で、左の3つはヤスリで自作したもの

鉄・ステンレス・アルミの薄板~中板に対応

加工材料は、SS400やSPCCといった鉄系材料が50%、ステンレスが30%で、アルミが20%を占める。業種別に見ると、半導体製造装置は鉄・ステンレス・アルミが1/3ずつ、工作機械は鉄がほぼ100%、通信機器は75%程度がアルミ。板厚は0.5~19㎜に対応し、鉄・ステンレスは1.0~5.0㎜、アルミは0.5~5.0㎜が中心となっている。半導体製造装置は装置フレームとパネルをセットで受注するため、中板のブラケットや補強部品、パイプ・形鋼も多く使用する。

リピート率は約70%で、新規品・設計変更品が30%を占める。工作機械はほとんどリピート生産だが、半導体製造装置はエンドユーザーによって若干の設計変更が行われることが多い。平均ロットサイズは10個以下で、典型的な多品種少量生産となっている。

同社の特徴でもある焼付塗装は、半導体製造装置は上塗りまで、工作機械は下塗りまで行って納品する。塗装品質に対する得意先の要求レベルは年々きびしくなっており、塗装工程はもちろん、前工程の板金・溶接工程にも配慮が求められる。塗装をはじめ、得意先の品質要求に対応するため、板金・溶接・塗装に関しては外注に委託せず、すべて社内一貫生産で対応し、品質管理を徹底させている。

iOS端末の専用アプリのメニューから、溶接条件(材質・板厚・溶接方法など)を手軽に設定できる

iOS端末の専用アプリのメニューから、溶接条件(材質・板厚・溶接方法など)を手軽に設定できる 溶接が完了した工作機械カバーの裏側。FLW-1500MT導入後はコーキング作業が不要になり、全体の工数を20%削減できた

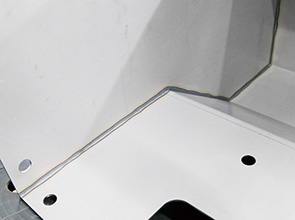

溶接が完了した工作機械カバーの裏側。FLW-1500MT導入後はコーキング作業が不要になり、全体の工数を20%削減できた

溶接のボトルネック解消と作業者の充員が課題

同社にとって、「溶接工程のボトルネック解消」と「溶接作業者の充員」は長年の課題だった。

渡辺社長は「溶接を含む仕事が全体の40%程度を占めています。溶接はほかの工程のように、生産数量が増えたからといって1個あたりの工数が大きく減るわけではありません。そのため、仕事量が増える局面ではいつも溶接工程がボトルネックになっていました」。

「溶接作業者の充員も課題でした。溶接工程は常勤のメンバーが3名、バックアップのメンバーが1名という体制でした。このうち常勤2名とバックアップ1名は溶接経験25年以上のベテランで、スキルは申し分ありませんが、年齢構成を考えると将来を見据えた人材の育成も必須でした」。

「しかし、溶接作業者は5年、10年と経験を積まないと一人前になれません。下積みの期間が長く、当初は戦力としてもカウントされないのでモチベーションを維持できず、長続きしないのも悩みでした」と語っている。

会社情報

- 会社名

- 株式会社 トーコー

- 代表取締役

- 渡辺 裕治

- 所在地

- 山梨県富士吉田市上暮地131

- 電話

- 0555-22-8411

- 設立

- 1976年

- 従業員数

- 18名

- 主要事業

- 半導体製造装置部品・工作機械部品・通信機器部品の精密板金加工、フレーム加工、溶接・組立、焼付塗装

つづきは本誌2022年7月号でご購読下さい。