ICTを活用したモノづくりの“見える化”事例

生産の“見える化”でワンストップ加工を実現

タブレット端末でいつでも、どこでも、誰もがつながる

景山産業 株式会社

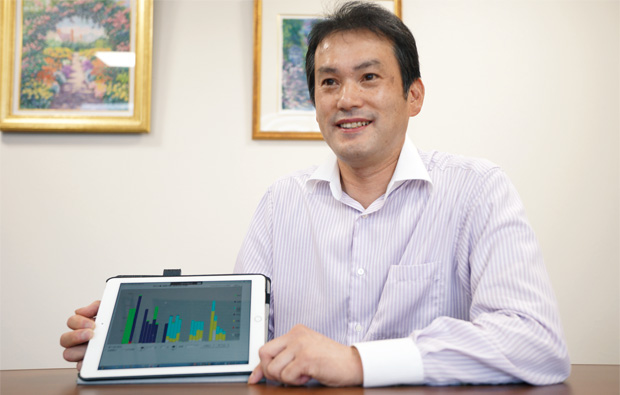

WILL受注・出荷モジュール+MのサーバーにiPadでアクセスし、得意先別の負荷状況を見せる景山拓常務

WILL受注・出荷モジュール+MのサーバーにiPadでアクセスし、得意先別の負荷状況を見せる景山拓常務

鉄道車両用板金部品がメイン

同社は1963年、広島県広島市内で個人会社として創業し、各種電気機器金具の製造・販売をスタート。翌年には、現在地に板金加工工場を新設し、製缶板金、機械加工の領域を拡大していく。やがて旧日本国有鉄道の信号保安設備機器の製作を開始。1995年に景山産業㈱に社名を変更した。

2010年に鉄道車両用板金部品製造に関して、得意先メーカーの認定工場BランクからAランクに昇格すると、売上の60%以上をそのメーカーの仕事が占めるようになった。その結果、新幹線車両を含む高速鉄道車両を中心に、アルミ部材の加工比率が高まっていった。受注量の拡大にともない、それまでの工場では手狭になったこと、アルミ部材と、鋼板・ステンレスの部材加工を品質管理面からも分離することが望ましいとの要請で工場移転を検討、敷地面積4倍の郊外の工場への移転を計画した。

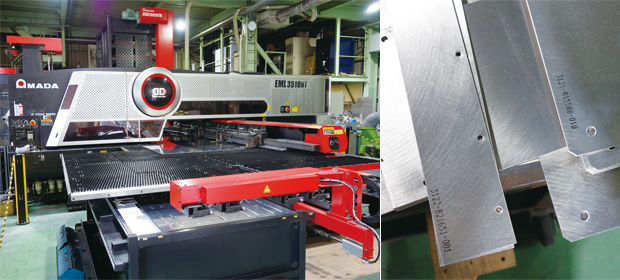

新工場の契約間際に従来の駐車場として借りていた土地の購入を地権者から要請された。そこで、社員の通勤や利便性などを考えると移転しない方がよいと判断し、隣接地を購入。2014年に3階建てで、旧工場を含めると延べ床面積が約1,000坪となる新本社工場が竣工した。それとともに、2008年に導入したパンチ・レーザ複合マシンEML-3510NTにTK(テイクアウトローダー)を備えたサイクルローダーASR-2512NTKを後付けで導入し、72時間の連続稼働に対応できるセルラインにシステムアップした。これによって稼働時間は大幅に向上、生産性は30%以上改善した。

左:ベンディングマシン(計3台)のAMNC/PCの側にはiPadを設置。必要なときにはいつでも図面や負荷の状態を確認することができる/右:1人ひとりの作業者がiPadを携帯し、図面を確認しながら溶接作業を行う

左:ベンディングマシン(計3台)のAMNC/PCの側にはiPadを設置。必要なときにはいつでも図面や負荷の状態を確認することができる/右:1人ひとりの作業者がiPadを携帯し、図面を確認しながら溶接作業を行う

アルミ加工が全体の9割

国内トップの鉄道車両メーカーの主力サプライヤーとして、売上の60%以上は、新幹線車両を含む高速鉄道車両用構体の床周りの部材、鉄道車両用の艤装関連機器や内装部材などを加工。大半は数点の部品を溶接組立、サブユニットとして製作しており、6月だけでも月間4,600品目を受注、部品総数としては数万個を納品している。

創業以来受注しているJR西日本から発注される信号システム関連の板金部品も好調。また、最近はほかの鉄道車両メーカーからも新幹線車両部材の仕事が来て、鉄道関連の仕事が9割を超え、アルミの使用比率は9割となった。

景山拓常務は「当社は創業当時から鉄道関連の仕事をしていましたが、2008年のEML導入を契機に、新幹線車両向けを中心に、鉄道車両関係の仕事が増え、最近は海外向け高速鉄道車両の部材加工も受注するようになりました。EMLを導入したのはリーマンショック直後でしたが、景気変動を受けにくい鉄道車両関係の仕事を中心に受注していたので、仕事量が急激に減るといった事態は避けることができました。2006年に得意先が認定する鉄道車両用板金部品、認定Bランクを取得していたことも効果がありました。認定工場としてはEML導入の翌年、2010年にはAランクの認定を受けることができました」と仕事の変化を説明してくれた。

左:パンチ・レーザ複合マシンEML-3510NT+ASR-2512NTK/右:EMLによる加工後、ブランク材には1点ごとにインクジェットで製番を印字

左:パンチ・レーザ複合マシンEML-3510NT+ASR-2512NTK/右:EMLによる加工後、ブランク材には1点ごとにインクジェットで製番を印字

会社概要

- 会社名

- 景山産業 株式会社

- 代表取締役

- 景山 昭二

- 住所

- 広島県広島市南区東雲2-2-12

- 電話

- 082-282-3332

- 設立

- 1963年

- 従業員

- 28名

- 業務内容

- 信号器具箱、制御盤、信号機、鉄道車両部品、車両部品、照明器具、街路灯、ハイブリット照明灯などの板金部品や製品加工、組立

つづきは本誌2015年8月号でご購読下さい。