コイル材を使用したステンレス加工で未来を創造する

曲げ加工のロボット化で安全衛生も担保

株式会社 コマックス

①2016年10月に導入したベンディングロボットシステムEG-6013AR/②EG-ARによる曲げ加工

①2016年10月に導入したベンディングロボットシステムEG-6013AR/②EG-ARによる曲げ加工

ボルト販売から建築金物の部材加工に参入

小松正敏社長

小松正敏社長

㈱コマックスは1979年、香川県宇多津町で小松ボルト㈱を創業、1988年に現在地へ移転した。1990年に現社名へ変更し、工場の増築および生産設備拡充を行い発展してきた。

当初はボルトの販売を行っていたが、高松市に建設されることになった県立美術館に使用される建築石材関連の金物類の注文を受けた際、外注に依存する体制では納期・品質面で問題が起こる可能性があると考えた。これまでは、石材向け建築金物類はフラットバーから切断した材料や、アングルなどの形鋼を切断した材料に、切断・孔あけなどの2次加工が必要だった。しかしこの工法だと、材料歩留りが悪く、製品形状に対応するのが困難な場合もあった。

そこで小松社長は、社内に45・65・110トンの中古プレスを導入し、石材取り付け金具をプレス加工で製造できる体制を構築した。ところが、当時の同社はプレス加工の経験がなく、塑性加工にも長けておらず、金型製作の経験もなかった。そのため、金型業者に依頼して、金型内で抜き・切断を行い金物類を製造する専用金型を製作してもらった。

ところがステンレス板に試し打ちを行ったみたところ、プレス加工の衝撃で金型が破損するトラブルが発生。ステンレス材料の塑性加工には、金型の構造、成形法などの加工ノウハウが必要だが、当時はそうした経験・ノウハウもなく、立ち上げは難航した。しかし、関係者のアドバイスをもらいながら徐々に技術を習得してきた。

レーザマシンFO-3015NT(棚付き)によるステンレス定尺板のブランク加工

レーザマシンFO-3015NT(棚付き)によるステンレス定尺板のブランク加工 ベンディングマシンHD-6006NT。長さ6mの二相ステンレス鋼「NSSC2120」を使って太陽光パネル架台を製作する

ベンディングマシンHD-6006NT。長さ6mの二相ステンレス鋼「NSSC2120」を使って太陽光パネル架台を製作する

コイル材の使用で材料ロスが減る

プレス加工へのこれまでの取り組みについて、小松正敏社長は次のように語る。

「コイル材から加工することで、圧倒的に材料ロスが減ります。また、必要な板厚・幅のコイルから切断するため、必要な長さ・加工を自由に設定できます。さらに当社の加工技術により、孔の形状・位置を自由に設定して加工することも可能になりました。特殊な金型を使用し、油を使わない孔あけ加工ができるようになり、リードタイムも短縮しました。板厚3.0㎜×幅20㎜、板厚4.0㎜×幅20㎜などの幅の狭い材料をシャーリングで幅切りする場合には、“ねじれ”や“そり”が発生するため矯正が必要となりますが、コイル材からは発生しません。コイル材の形を変えた各種金物類、部材を提供できるようになりました。また、①コイル材から切る切板、②フラットバーに代わるコイル材、③アングル鋼に代わる曲げアングルを合い言葉に製品化を実現しました」。

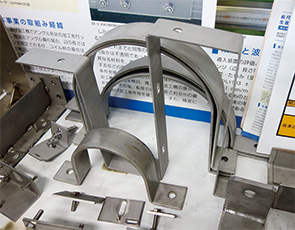

管固定SUSバンド

管固定SUSバンド 石材取り付け金具類

石材取り付け金具類

会社情報

- 会社名

- 株式会社 コマックス

- 代表取締役

- 小松 正敏

- 住所

- 香川県綾歌郡宇多津町浜四番丁41

- 電話

- 0877-49-0934

- 設立

- 1979年

- 従業員数

- 41名

- 主要事業

- ステンレスコイル材加工、ステンレス材料販売、乾式石貼工法ファスナー、トランクルーム事業

つづきは本誌2017年3月号でご購読下さい。