100%品質保証を目指す ― 「新品質への挑戦」がスローガン

ロボット生産・検査システムを自社開発/サーボプレスでハイテンの安定加工に対応

株式会社 樋口製作所

2012年に導入したサーボプレスSDEW-2025(200トン)による順送加工(左)。スライドモーション制御技術を活用することでハイテンの安定加工が可能になった。右奥にはシングルリンクプレスTPL-150が3台並び、さらにその奥には単発で活用しているサーボプレスSDE-2025が見える

2012年に導入したサーボプレスSDEW-2025(200トン)による順送加工(左)。スライドモーション制御技術を活用することでハイテンの安定加工が可能になった。右奥にはシングルリンクプレスTPL-150が3台並び、さらにその奥には単発で活用しているサーボプレスSDE-2025が見える

プレスから溶接組立まで一貫して行う自動車部品サプライヤー

佐々木孔己社長(左)と樋口恵己会長(右)

佐々木孔己社長(左)と樋口恵己会長(右)

㈱樋口製作所は、自動車部品を中心にプレス加工から溶接組立まで一貫して行う部品加工メーカー。千葉県習志野市の㈱樋口製作所と山形県南陽市の㈱山形樋口製作所の2拠点体制を敷いており、千葉・山形とも、現在は自動車部品を中心にプレス加工から溶接組立まで一貫して行っている。

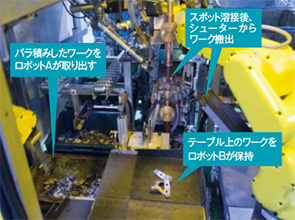

創業当初はプレス加工の専業メーカーだったが、1989年に樋口恵己会長が社長に就任して以降、スポット溶接ロボットを千葉に、アーク溶接ロボットをまず山形、続いて千葉に導入し、ロボットを活用した溶接組立に対応していった。

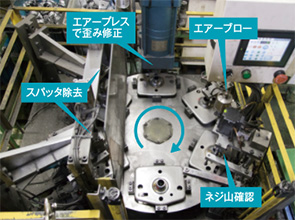

近年はサーボプレスによる高張力鋼板(ハイテン)の安定加工、ロボットを活用した溶接組立作業(スポット溶接・プロジェクション溶接・アーク溶接)、自社開発の自動化設備・検査装置などを採り入れ、生産合理化と不良撲滅を追求。現在は、厳しさを増す自動車部品の品質管理に対応するため、「新品質(The Quality of New Stage)への挑戦」をスローガンに掲げ、“100%全数保証”を追求していこうとしている。

サーボプレスでハイテンの安定加工に対応

樋口製作所(千葉)では2012年にサーボプレスSDEW-2025(200トン)、2015年にはSDE-1120(110トン)とSDE-2025(200トン)を導入。SDEW-2025とSDE-1120は順送プレス、SDE-2025は単発プレスとして活用している。

樋口恵己会長はサーボプレスを導入した最大の理由として「高張力鋼板(ハイテン)への対応」を挙げている。

「自動車部品ではハイテンの使用割合が高まり、しかも同じハイテンでも引張り強さが強いものが使われるようになってきています。こうした材料を加工する場合、通常の油圧プレスでは形状が安定しない。サーボプレス特有のスライドモーション制御技術を活用し、スライドを下死点でホールドさせてコイニング圧力を加えることで、ハイテンの安定加工ができるようになると考えました」(樋口会長)。

SDEW-2025導入によりハイテンの安定加工の手応えを得た同社は、2015年にSDE-1120を導入、それまで使っていた110トンと80トンのクランクプレスを1台に集約した。サーボモーターの回転方向を切り替える「振り子モーション」を活用し、下死点近傍でスライドを任意のストローク量で往復運動させることで、2台分の仕事をこなせるほどにSPMが向上。また、下死点近傍でストロークの速度を落とすなど最適なモーションを選択することで、金型寿命も大幅に伸びた。

「単発プレスとして活用しているSDE-2025は、主に絞りの加工に用い、複雑形状に対応できることで仕事の幅が拡がると考えました。SDEは、これからのプレスのあるべき姿と考えています」と樋口会長は絶賛する。

会社情報

- 会社名

- 株式会社 樋口製作所

- 会長

- 樋口 恵己

- 代表取締役社長

- 佐々木 孔己

- 住所

- 千葉県習志野市東習志野6-20-21

山形県南陽市大橋字御殿跡282(㈱山形樋口製作所)

- 電話

- 047-473-2111

- 設立

- 1964年(1960年創業)

- 従業員数

- 70名(グループ全体

- 事業内容

- 自動車部品のプレス加工・溶接・アセンブリー

つづきは本誌2018年3月号でご購読下さい。