「5ゲン主義」を徹底し、日々改善を進める

国際特許取得の自社製品を開発

株式会社 津田工業

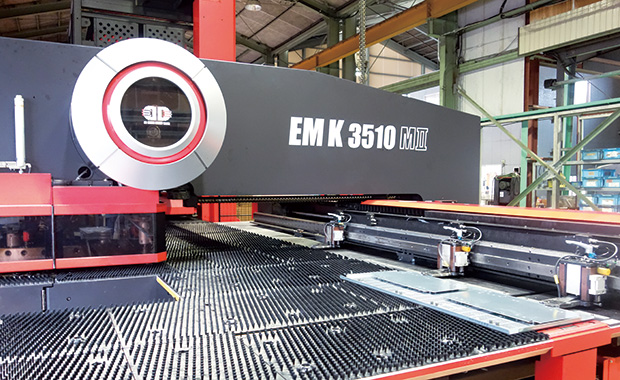

独自開発したカシメの新たな結合技術「クリンチングスピードファスナー工法」(国際特許取得)をパンチングマシンで実現

独自開発したカシメの新たな結合技術「クリンチングスピードファスナー工法」(国際特許取得)をパンチングマシンで実現

創業60年をむかえる

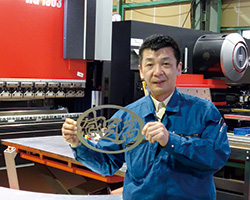

津田義久社長。手に持っているのは所ジョージの父親が家族に残した「満足感を常に持て」という言葉から製作した「満足感ストラップ」

津田義久社長。手に持っているのは所ジョージの父親が家族に残した「満足感を常に持て」という言葉から製作した「満足感ストラップ」

㈱津田工業は1963年、津田義久社長の父親が岐阜県各務原市内で個人創業した。事業の発展とともに抜き・曲げ・溶接に対応できる板金技能者の育成にも心血を注ぎ、1980年、1992年、1993年と先代社長の在職中に3名の社員が独立、板金工場を開業した経緯がある。

「幼少時から自宅隣にある父親の工場に馴染み、小学6年生のときにはシャーリングやセットプレス、半自動溶接機を見よう見まねで勝手に使っていました」の言葉どおり、津田社長はものづくりの楽しさを幼くして知り、社長に就任した今でも、業務の大半を現場作業に費やしている。大学では塑性加工を学び、卒業後はアマダメトレックス(現・アマダ)に入社。サービスマンとして4年ほど活躍する中、「壊れない機械が良い機械」との信念を持つようになった。

1996年に津田工業へ入社、入社当時は前職で学んだ最新の板金加工設備、加工技術を先代社長に紹介しながら、社内の生産体制を整備していった。

「目で見える品質管理」を徹底

入社当時はエレベーターに使われる操作ボックスや繊維機械のカバーの仕事が大半だったが、繊維業界は構造不況で衰退。エレベーターの仕事も2005年の耐震強度偽装事件や、2008年のリーマンショックで一時的に落ち込んだ。さらに制御盤の板金加工業界ではタッチパネルなどの普及が進み、操作ボックスに組み込む構造が増え、エレベーター操作ボックスの仕事もタップやスタッド施工の仕事が減少傾向となった。

津田社長は2015年に2代目社長に就任し、新規顧客の開拓に積極的に取り組み、新たにアルミ製照明器具の板金部材の加工を受注した。照明器具はロット1,000~2,000個というオーダーが多かったが、板金加工でプレス加工並みのQ,C,Dを確保する工法を確立した。それが「目で見える品質管理」の徹底で、スポットやウエルドナット、溶接スタッドなど外観からでは品質が判別できない溶接工法を避け、リベットや「クリンチングスピードファスナー工法」による圧入技術を採り入れた。外部から見えない箇所であればリベットで圧入すれば接合品質はリベットのカタログ仕様どおりの性能が保証される。得意先に圧入を使ったリベッティングを積極的に提案し、「溶接レス板金」を同社の特長として掲げるようになった。

パンチングマシンの位置決めプレス機能により、ネジが取り付けられる

パンチングマシンの位置決めプレス機能により、ネジが取り付けられる フォークリフトを利用した反転機能付き金属スクラップボックス「フォークるン」

フォークリフトを利用した反転機能付き金属スクラップボックス「フォークるン」

「溶接レス板金」のすすめ

「『5ゲン主義』(現場・現物・現実・原理・原則)を心がけ、日々改善活動に取り組んできました。現在も業務の大半を現場作業に費やしています。その一方、高度化・情報化した現代では、すべての業務においてトッププレイヤーでいることの難しさも理解しており、会社経営や利益追求を考慮すると限界も感じています。デジタル化にともない、競争力の源泉はエンジニアリングチェーンの上流にシフトしており、まさに『製品設計』の良し悪しが生産コストや製品のライフサイクルコストに影響することが『ものづくり白書2020』でも報告されています」。

「最近のものづくりには『品質は設計と工程でつくり込む』という概念が浸透しており、技術の複雑化と組織が細かく分業化したものづくりが進んでいます。そのような産業構造の中で、上流に向けた技術提案こそが当社の役割と考え、『溶接レス板金』を提案していきたい」(津田社長)。

「クリンチングスピードファスナー工法」

「クリンチングスピードファスナー工法」(国際特許取得)は、同社が独自に開発した溶接に頼らないカシメの新たな結合技術である。金属板にカシメ雄ねじ・カシメ雌ねじを強力かつ安定的に取り付けて量産に対応する。その結果、従来の溶接工法の4~6倍、専用機単発プレスの2~3倍の処理能力を実現した。

タレットパンチプレスにカシメ治具ベース・板カシメ用ダイチップおよび製品母材、プレスカシメ雄ねじを同時にクランプ固定し、自動で位置決めしてプレス締結する。タレットパンチプレスの位置決めプレス機能により、作業者は板材の穴にネジだけセットすれば、ネジが取り付けられる仕組みになっている。同社ではこの工法をエレベーター操作ボックスなどの組立に活用しており、経験が浅い社員でも簡単に操作できる。

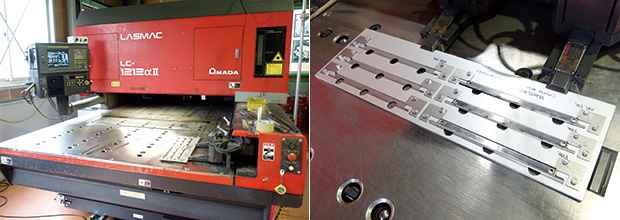

左:レーザマシンLC-1212αⅡでエレベーター操作ボックスのパーツを突き合わせ溶接する/右:突き合わせ溶接が完了した部品

左:レーザマシンLC-1212αⅡでエレベーター操作ボックスのパーツを突き合わせ溶接する/右:突き合わせ溶接が完了した部品

会社情報

- 会社名

- 株式会社 津田工業

- 代表取締役

- 津田 義久

- 所在地

- 岐阜県各務原市金属団地80-4

- 電話

- 0583-71-1422

- 設立

- 1989年(1963年創業)

- 従業員数

- 8名

- 主要事業

- エレベーター・エスカレーター・配電盤・空調機器・熱交換器・LED照明器具などの部品製作

つづきは本誌2023年6月号でご購読下さい。