「自動化こそが成長のカギ」 ― サンディング自動化システムを開発

ブランク・曲げの自動化セル6台体制 ― 9年間で売上2倍

株式会社 行田製作所

ブランク専用工場に設置された3台のファイバーレーザ複合マシン(すべて2棚・TK仕様)。手前がACIES-2512T-AJe、奥の2台がACIES-2512T-AJ。天井から吊られたケーブルトレイにケーブル類が整然と敷設されている

ブランク専用工場に設置された3台のファイバーレーザ複合マシン(すべて2棚・TK仕様)。手前がACIES-2512T-AJe、奥の2台がACIES-2512T-AJ。天井から吊られたケーブルトレイにケーブル類が整然と敷設されている

ブランク・曲げの自動化セル6台体制を構築

「自動化こそが成長のカギ」と語る行田正巳社長

「自動化こそが成長のカギ」と語る行田正巳社長

群馬県高崎市の㈱行田製作所は、自動化投資を強力に推進することで大きな成果を挙げている。

ブランク・曲げ・溶接という板金加工の主要工程で自動化を進め、従業員数を維持したまま急成長を果たした。従業員の平均残業時間は1/2程度に減少し、製品開発や試作といった付加価値の高い新たな取り組みにリソースを割くことも可能になった。これにより、サンディング自動化システム「SanderRobo(サンダーロボ)」などの自社製品の開発にも成功。Sander Roboは2025年秋からアマダへのODM供給が始まり、新たな成長フェーズへと踏み出した。

同社が自動化に取り組み始めたのは2016年頃。パンチ・レーザ複合マシンACIES-2512Tを導入し、それ以降は毎年のようにブランク工程と曲げ工程を交互に増強して自動化を進めた。

仕事量の増加にともない、2023年には新たに取得した隣地に新工場を開設した。新工場はブランク専用工場とし、バックアップを兼ねて3台目の複合マシンを増設。これでブランク・曲げの自動化セルは計6台となった。

新工場の開設により、工場建屋の面積は約1.5倍に広がった。物量の増加により圧迫されていた工場スペースを拡張し、スムーズな動線を目指して工場レイアウトを見直した。各工場の機能を明確化し、材料搬入から加工、溶接、出荷へと至る流れを一方通行とすることで整流化をはかった。

2025年8月には、導入後9年が経過したACIES-2512Tを最新のACIES-2512AJeに更新し、ファイバーレーザ複合マシン3台体制とした。

行田正巳社長は「新工場の開設によって生産効率は大幅に改善し、工場全体の生産能力も10% 以上向上しました。地盤改良により新工場と既存の工場の床の高さをそろえ、工場間のワーク搬送を自律走行搬送ロボット(AMR)で行う計画も進めています」と語っている。

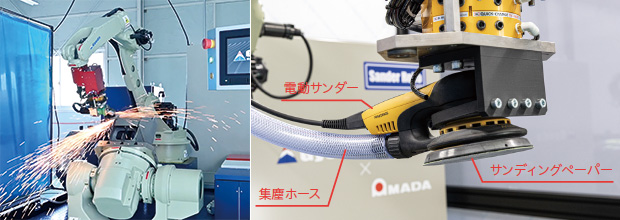

左:自社開発のサンディング自動化システム「Sander Robo」の3号機/右:Sander Roboの3号機にMIRKAの製品を取り付けた状態

左:自社開発のサンディング自動化システム「Sander Robo」の3号機/右:Sander Roboの3号機にMIRKAの製品を取り付けた状態

エレベーター・半導体装置・4WD外装の3本柱

同社はエレベーター部品をはじめ、半導体装置部品、4WD自動車向け外装部品、店舗什器、工作機械カバーなど幅広い分野の仕事を手がけている。

中でも主力のエレベーター関係は、独立系エレベーターメーカー向けに制御盤・操作盤・スイッチパネル・塔内ケーブルといった電気系コンポーネントの組立配線まで行っている。10階床以下の建築物向けが主で、近年はメンテナンスにともなうリニューアル案件が堅調に推移している。

得意先は約30社で、主力は5~6社。売上構成で見ると、エレベーター関係が全体の約60~70%を占める。組立配線まで手がけているため、電装系部品の仕入れ金額が大きくなり、売上高でも突出している。

「板金部門」の仕事量に限定すると、エレベーター関係が約40%、半導体装置部品が約30%、4WD自動車向け外装部品が約30%を占める。

エレベーターのリニューアル市場は拡大傾向だが、中国製品に押し込まれるかたちで現在は横ばい。半導体装置部品は2021年頃から受注が急増し、ピーク時はブランク・曲げ工程の自動化設備を24時間フル稼働させて対応したが、現在は一時的に落ち着きを見せている。一方、4WD自動車向け外装部品は、得意先の商品構成の変更にともなって大幅増産となり、3本柱の一角を占めるまでに成長。引き続き堅調に推移するとみられている。

加工材料は、SPCC・SECC・溶融亜鉛めっき鋼板などの鉄系材料が70%、SUS304・SUS430などのステンレス系材料が30%で、アルミはわずか。板厚は0.6~6.0㎜まで対応し、3.2㎜以下の薄板が大半を占める。

リピート率は約80%と高いが、ロットサイズは1個から数百個と幅広い。主力のエレベーター部品は物件によって組み合わせが変わる。制御盤の筐体などは共通だが、操作盤やスイッチパネルなどは階床の数によって仕様が変わるため、ロット10個以下になる。それとは対象的に、半導体装置部品の仕事は数十種類の部品を数百個ずつのロットで生産するため、繁忙期にはきわめてタイトな進行が求められる。

奥に3台のベンディングロボットシステムが並ぶ。手前はプレス工程

奥に3台のベンディングロボットシステムが並ぶ。手前はプレス工程 ファイバーレーザ溶接システムFLW-3000ENSIS(左)。溶接治具(右)は同じものをSander Roboでも使用している

ファイバーレーザ溶接システムFLW-3000ENSIS(左)。溶接治具(右)は同じものをSander Roboでも使用している

会社情報

- 会社名

- 株式会社 行田製作所

- 代表取締役

- 行田 正巳

- 所在地

- 群馬県高崎市吉井町矢田693-1

- 電話

- 027-329-5445

- 設立

- 1965年

- 従業員数

- 42名

- 主要製品

- エレベーター部品、半導体装置部品、4WD自動車向け外装部品、店舗什器、工作機械カバーなど

つづきは本誌2025年12月号でご購読下さい。