業界動向

EV電装部品へ向け、順送プレス自動化システムとマルチワイヤ加工機を提案

順送プレス加工自動化システム「SDEW-8010iⅢ+ALFAS-03ARZ」

順送プレス加工自動化システム「SDEW-8010iⅢ+ALFAS-03ARZ」

㈱アマダプレスシステムはEV市場向け加工設備の提案を強化している。昨年10月にはEV車載用電装部品の加工を想定した順送プレス加工自動化システム「SDEW-8010iⅢ+ALFAS-03ARZ」の販売を開始。同月開催された工作機械見本市「メカトロテックジャパン2021」(MECT2021)では、同システムとともに26軸制御マルチワイヤフォーミングマシン「NI-26A」を出展・提案した。

サーボプレスとフィーダの一体制御を実現したALFASシステム

SDEW-8010iⅢ+ALFAS-03ARZでは、偏心荷重に強い高剛性フレーム「GORIKI」シリーズで初となるダブルクランク構造のデジタル電動サーボプレス「SDEW-8010iⅢ」と、高速NCロールフィーダ・アップループレベラ「ALFAS-03ARZ」を融合した。

「ALFAS」は「AMADA Leveler Feeder Automation System」(アマダ・レベラフィーダ自動化システム)の略で、プレスマシンとレベラフィーダの操作画面と制御を一体化した。これまではプレスマシンとフィーダをそれぞれ個別に操作・制御する必要があったが、ALFASシステムではひとつのコントローラーでまとめて操作できるようになり、作業性が大幅に改善された(図1)。

プレスとフィーダの一体制御により、プレスのストローク数とフィーダの材料送り速度を最大限に生かした同期運転が可能となった。ストローク数と送り速度、コイル材の残量から、次のコイル交換まであと何ショット、あと何分といった情報もひと目でわかり、材料段取りの効率化にもつながる。

耐偏心荷重特性を強化したSDEW-8010iⅢ

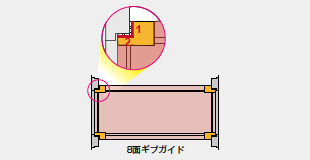

SDEW-8010iⅢは加圧能力80トンで、最大ストローク数はストローク長さ30㎜の高速振り子モーションで毎分200ショット。複雑かつ非対称の形状が多いEV車載電装部品の高速・高精度・安定加工に対応するため、GORIKIシリーズとしては初めて「ダブルクランク構造」とスライド部の「8面ギブガイド」を採用している。

「ダブルクランク構造」により偏心荷重への耐性を高めるとともに、スライドエリアが広くなったことで多工程金型を取り付けられるようになった。また、従来のGORIKIシリーズは6面センターギブガイドを採用し、「左右」の偏心荷重に強いことが特徴だったが、今回は初めてスライドのコーナー部に「8面ギブガイド」を採用したことで「前後」「左右」の耐偏心荷重特性を高めている(図2)。

つづきは本誌2022年2月号でご購読下さい。