強制潤滑ハイドロフォーミングの実用化に向けた研究

東海大学 工学部 機械工学科 窪田 紘明 講師

窪田研究室の集合写真。中央が「ハイドロフォーミング金型」。左から玉城誠(学部3年)、小川哲平(学部3年)、宮澤翼(学部4年)、三上拓徒(修士2年)、石井英(学部4年)、窪田講師

窪田研究室の集合写真。中央が「ハイドロフォーミング金型」。左から玉城誠(学部3年)、小川哲平(学部3年)、宮澤翼(学部4年)、三上拓徒(修士2年)、石井英(学部4年)、窪田講師

チューブの高強度化を実現する加工技術

東海大学 工学部 機械工学科・窪田紘明講師の研究テーマ「強制潤滑ハイドロフォーミングの実用化に向けた研究」が、天田財団の2022年度「重点研究開発助成 課題研究」(塑性加工)に採択された。

窪田講師は、自動車などの材料となる鋼管(チューブ)の高強度化を実現させるために加工技術の開発に取り組んでいる。

自動車産業ではCO2排出量削減のため電気自動車および電気式ハイブリッド自動車の導入が進んでいる。その一方、衝突事故を起こした際に乗員が高電圧により感電することがないよう、「感電保護性能要件」「高電圧バッテリーの電解液漏れの有無」「高電圧バッテリーの固定状況」が重視され、「衝突安全性の向上」「燃費/電費の改善によるCO2排出量の削減」が課題となっている。

これらを達成するための方策として、高強度・高剛性構造を実現しやすい鋼管を用いた完全閉断面構造を採用する事例が見られるようになっている。しかし、冷間成形であるハイドロフォーミングを用いた自動車部材は、現状は引張強さ980MPa以下であり、板成形に比べて低く、形状も比較的単純なAピラーへの適用にとどまっている。

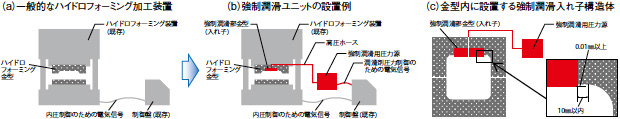

ハイドロフォーミングにおいて高強度材が使われにくく、形状が複雑化しにくい主な理由は成形性の低さにある。コーナー部に材料が充満しようとする際に、平面部で生じる摩擦力がそれを妨げ、材料の減肉・割れが早期に発生する。この減肉・割れは、特に軸押し効果が届かない管端部から遠い位置で顕著になる。

つづきは本誌2023年10月号でご購読下さい。