最新ファイバーレーザプロセッシング

【特集3】 FLW-ENSIS

溶接工程にさらなる生産性と高品質を

株式会社 アマダ 第一営業部 溶接推進グループ

ファイバーレーザ溶接システムFLW- 6000 ENSIS

ファイバーレーザ溶接システムFLW- 6000 ENSIS

アマダのファイバーレーザ溶接システム

アマダは2012年、アーク溶接やYAGレーザ溶接が主流の板金業界へ向けて、ファイバーレーザ溶接システム「FLWシリーズ」をリリースしました。ファイバーレーザ溶接特有の低ひずみで滑らかな溶接ビードにより、仕上げ工数の削減、リードタイム短縮を提案してきました。

それから5年の歳月を経て、2017年にはアマダ独自の光制御技術「ENSISテクノロジー」(図1)を搭載した「FLW-3000ENSIS」を投入。ENSISテクノロジーによる「リングモードビーム」と、「アダプティブフィラー制御」により、「レーザ溶接はすき間に弱い」という常識をくつがえしました。

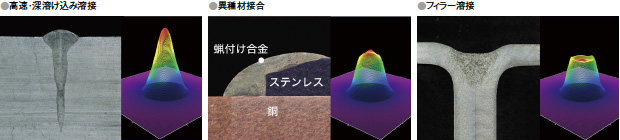

「リングモードビーム」は、ビーム径の周縁部がピークとなっており、材料のエッジ同士を溶かし合うことによって、すき間への対応力が向上します。「アダプティブフィラー制御」は、ティーチングプログラムを変えることなく、加工条件設定画面でフィラー使用の有無を選ぶだけで、共付けと肉盛り溶接の切り替えが可能です。

高出力化によるメリット

さらなる生産性と高品質加工を求めて生まれたのが「FLW-6000ENSIS」です。FLW-6000ENSISは、従来の3kWから6kWに出力が上がっており、そのメリットは大きく3つあります。

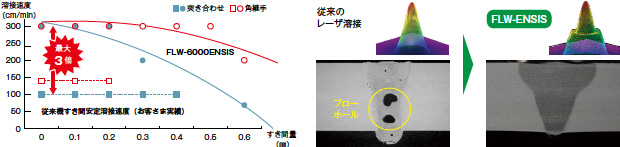

1つ目は、生産性の向上です。高出力化により生産性が向上するのは当然と思われるかもしれませんが、切断加工とちがい、前工程の加工精度の影響を受ける溶接では、高速での安定溶接が非常に困難です。FLW-6000ENSISは、テストスタンドの溶接速度だけではなく、実際の板金製品での安定溶接速度のアップも可能になります。リングモードビームによるすき間対応力が、高出力化によりさらに効果的に作用します。お客さまが量産時に実際に使用している安定溶接速度と比較して、最大3倍の溶接速度を実現しました(図2)。

2つ目は高品質化です。従来の3kWでは生かしきれなかったENSISテクノロジーによる「2ステージモードビーム」を使用することで、スパッタ抑制やブローホール低減など、外観だけでなく接合部内部の品質も改善します(図3)。

3つ目は加工領域拡大です。出力アップにともない、最大溶け込み深さも向上しました。鉄・ステンレスに対して、3kWでは最大溶け込み深さ6㎜だったのが、6kWでは2倍の12㎜まで増加。フィラーワイヤーを使用した肉盛り溶接を併用することで、従来は対応が難しかった中厚板の溶接も可能になりました。また、高出力レーザ溶接ならではのステイク溶接やキッシング溶接などに工法転換することでコストダウンも可能です。

つづきは本誌2021年9月号でご購読下さい。