高度化するQ,C,D要求に対応するVENTIS-AJ

新型ファイバーレーザマシンVENTIS-3015AJ

「LBCテクノロジー」と4kWシングルモジュール発振器による高輝度レーザ加工

株式会社 アマダ 板金開発本部 レーザ技術開発部門 レーザプロセス要素部 中野 敏光

独自の光技術「LBCテクノロジー」と新型4kWシングルモジュール発振器を搭載した新型ファイバーレーザマシンVENTIS-3015AJ

独自の光技術「LBCテクノロジー」と新型4kWシングルモジュール発振器を搭載した新型ファイバーレーザマシンVENTIS-3015AJ

従来ファイバーレーザの課題を一挙に解決

金属加工に用いる産業用レーザとして成熟期に入ったファイバーレーザは、切断速度の向上やランニングコストの削減など、生産性の向上に大きく寄与し、今日ではものづくり現場における必須マシンと評価されるに至った。

現在、金属加工用のファイバーレーザは、発振器の出力向上がトレンドとなっているが、当社はお客さまのコストメリットを最大化することを目的に、最大のボリュームゾーンである中出力領域をターゲットに開発を行った。

開発に際し、ファイバーレーザは生産性の向上をメリットとする反面、ステンレスやアルミの加工に関しては、従来のCO2レーザと比較して切断面の粗さやドロスの発生などに課題があった。これを解決するため、世界で初めてレーザ光の軌跡を自動制御する「LBCテクノロジー」を開発するとともに、この技術を搭載したファイバーレーザマシン「VENTIS-3015AJ」(以下、VENTIS-AJ)の開発に成功し、従来の課題を一挙に解決した。

「LBCテクノロジー」と4kWシングルモジュール発振器

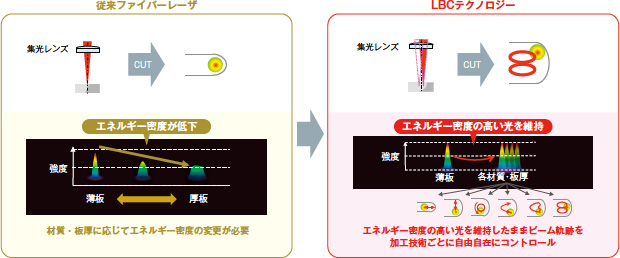

「LBC」は「Locus Beam Control」(軌跡ビームコントロール)の略であり、エネルギー密度の高い光を維持したまま、集光点を変えず、ファイバーレーザのビーム軌跡を自由自在にコントロールする世界初の画期的な技術である。軌跡のパターンの数は無限大に拡張することが可能である(図1)。これにより、これまでファイバーレーザ加工の大きな課題であったステンレスやアルミ加工における切断面の粗さやドロスの発生などを解決した。

従来のファイバーレーザで加工する場合、薄板を切断する時は高効率なレーザ光を金属材料表面で小さく集光し、高いエネルギー密度で瞬時に材料を溶融して高速に切断する。中厚板を切断する時は、適切な切断幅を得るために、レンズと金属材料との距離を変えて焦点位置をずらし、金属材料表面上での集光径を大きくして加工する。

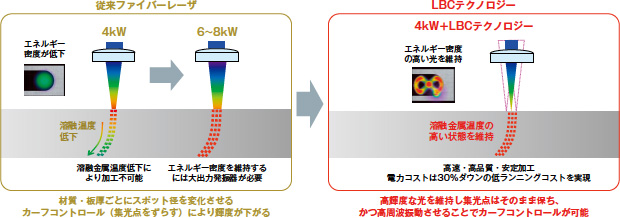

レーザは集光径が大きくなるほどエネルギー密度が低下し、切断速度が遅くなってしまう。エネルギー密度の低下を補うには、レーザ発振器の出力を大きくするしかなく、これがファイバーレーザ発振器の高出力化競争が激化している理由のひとつといえる。

これに対してLBCテクノロジーは、ビームの軌跡をコントロールする技術である。ビームの軌跡をコントロールすることで、ビームの集光径を小さく絞った状態のまま―すなわちエネルギー密度の高い光のまま切断が可能となった(図2)。

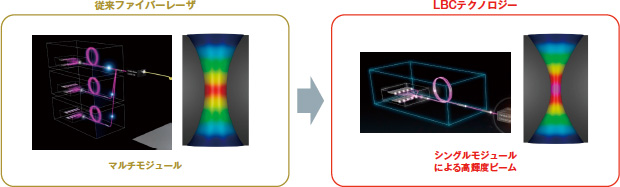

また同時に、新たに4kWシングルモジュール発振器を開発した(図3)。シングルモジュールとは、ファイバーレーザ光を発生させる光エンジンがひとつであるということである。従来は、複数の光エンジンで生まれた光を束ねるマルチモジュールにより4kWの出力を確保していたため、どうしてもビーム品質の低下が発生してしまい、高輝度なレーザビームを得ることが難しかった。

VENTIS-AJでは、ひとつの光エンジンのみを使用するシングルモジュールの発振器を採用していることで、光エンジンを結合することなく4kWの出力を確保でき、エネルギー密度の高い、よく絞れた世界最高レベルの高輝度ビームをつくり出すことが可能となった。

LBCテクノロジーと、シングルモジュールによる高輝度ビームを組み合わせることで、VENTIS-AJは4kWファイバーレーザの能力を最大限まで引き出すことができ、クラス最高のパフォーマンスを実現し、さらなる高効率な切断が可能となった。

つづきは本誌2020年6月号でご購読下さい。