SNSを活用した広報活動により一社依存状態から脱却

レーザ加工歴30年以上、蓄積した技術を生かしたデジタル化も推進

株式会社 曽我製作所

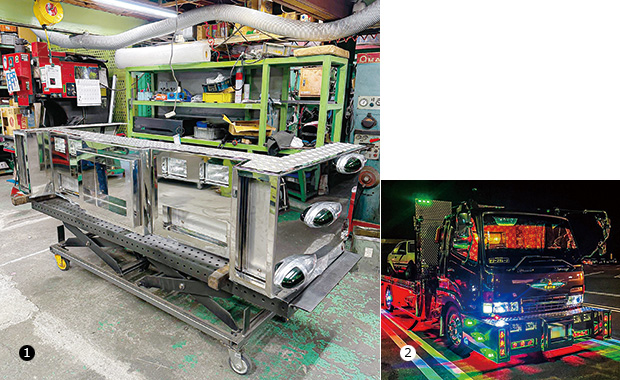

①曽我製作所が製作したデコトラの大型バンパー。溶接後に7種類の研磨砥石で研磨することで、周囲の鏡面板とのつなぎ目がわからないレベルに仕上げている/②①の部品を取り付けたデコトラ

①曽我製作所が製作したデコトラの大型バンパー。溶接後に7種類の研磨砥石で研磨することで、周囲の鏡面板とのつなぎ目がわからないレベルに仕上げている/②①の部品を取り付けたデコトラ

トラックのフレームなどの自動車部品を製造

左から、山田勝人工場長、曽我良明社長、曽我航平専務

左から、山田勝人工場長、曽我良明社長、曽我航平専務

神奈川県厚木市の㈱曽我製作所は、トラックやバスのフレームをはじめとする自動車部品を中心に、各種板金加工品、トラック架装部品、自社製品などを手がけている。

金属加工に携わって60年の曽我良明社長を筆頭に、同社では「お客さまから曽我製作所に頼んで良かったと思われる仕事」「心の伝わるものづくり」を目指し、加工技術の研鑽を重ねてきた。とりわけレーザ加工技術においては、1980年代後半に他社に先駆けてレーザマシンを導入して以来、30年以上にわたって蓄積してきたノウハウと高い技術力を誇っている。

創業以来、たしかな技術力とノウハウで得意先から厚い信頼を築いてきた同社だが、一社依存状態、社員によるスキルの偏り、作業のムダが多いなどの課題を抱えていた。

そんな中、後継者・曽我航平専務が取り組んだのが、「事業領域の拡大」「Instagramを活用した知名度の向上」「デジタル技術を活用した効率化」だった。現在では、同社のInstagram公式アカウントのフォロワー数は1万人を突破し、SNSを通じて受注したトラック架装部品や什器などが売上の5%を超えるまでに成長した。また、効率化によりムダな作業が削減されたことで労働環境が改善、経験の浅い社員の早期戦力化など、良い効果も生まれている。

レーザ加工歴30年以上の技術・技能

同社は金属加工業で腕を磨いた曽我社長が独立し、1972年に25歳で創業した。当初はひとりのみで、20坪の貸工場でボール盤と溶接機を用い、自動車修理や住宅用フェンスの溶接・組立などを行った。仕事ぶりが評判を呼び、受注量が増えると加工設備・人員を徐々に拡充していった。

1980年頃にはプラズマ切断機を改造しR形状の加工を行うなど、加工設備に改良を加えることで顧客の多様な要望に応えていった。こうした対応力が評価され、現在まで取引が続いているトラック・バスなどを製造する自動車メーカーの1次サプライヤーからの仕事につながった。1980年代後半にレーザマシンが発売されはじめると、新技術の導入に慎重な企業が多い中、同社は思い切った設備投資を行った。

曽我社長は「高額でしたが、当時は仕事量もあったので、うまく活用できればと導入を決めました。ボタンを押し間違えると起動に時間がかかるなどと苦労した部分もありますが、加工量が大きく増加。また最新設備を導入していることで自動車関係の仕事も増加していきました」と当時を振り返る。

以来30年以上にわたり、積極的な設備投資によって技術力と加工スピードの向上をはかってきた。同時に、機械を動かすのは「人」であり、機械の誤差を調整するのは職人が培ってきた技術・ノウハウと考え、鍛錬を続けてきた。

ステンレスやアルミ加工への対応強化を目的に、2023年に導入したファイバーレーザマシンENSIS-3015AJ。同社にとって10台目のレーザマシンでもある

ステンレスやアルミ加工への対応強化を目的に、2023年に導入したファイバーレーザマシンENSIS-3015AJ。同社にとって10台目のレーザマシンでもある トラックのフレーム部品

トラックのフレーム部品

事業領域を拡大してリスク分散をはかる

同社の主力製品はトラックのフレーム部品であり、改革以前は主要得意先1社の仕事が売上の95%以上を占めていた。リスク分散のためには新たな取り組みが必要と考え始めた矢先、同社を襲ったのがメーカーのデータ改ざん問題だった。これにより受注量が大幅に減少し、新規得意先の開拓と事業領域の拡大が急務となった。

そうした中、同社が新たに開拓したのは、デコトラ向けの架装部品の製作だった。これまでと同じ自動車部品ではあるものの、鏡面仕上げなどを施した外観に優れた製品が多く、曽我専務は「きれいなので、せっかくなら多くの人に見てもらいたい」と加工を終えた製品の写真をInstagramに投稿し始めた。投稿された写真がデコトラドライバーの目に留まり、「同じ部品がほしい」といった問い合わせが多数寄せられ、口コミが広がり、フォロワー数も増加していった。

架装部品の製造に着手するまで、鉄以外の材料を扱うことはほとんどなかった。しかし、加工設備としては非鉄金属にも対応可能な体制が整っており、ステンレス溶接の経験を有する社員も在籍していたことから、ステンレスやアルミへと加工領域を拡大。当初は材料特性や製品仕様のちがいから難航したこともあったが、結果として現場の技術力向上につながったという。2023年にはステンレスやアルミ加工への対応強化を目的に、同社10台目となるレーザマシンENSIS-3015AJ(ファイバーレーザマシンとしては同社初)、ハンディファイバーレーザ溶接機FLW-1500MTを導入した。

架装部品は内部部品とちがって外側に露出するため、溶接跡を残さないよう仕上げを施す必要がある。しかし、同社にはそのノウハウがなかった。曽我専務はみずから試行錯誤を重ねた結果、現在の目の粗さが異なる7種類の研磨砥石を使う研磨加工を確立した。磨きの仕上がりは製品のクオリティーや価格にも直結するため、鏡面のような美しい表面を実現すべく、幾度もトライ・アンド・エラーを繰り返したという。

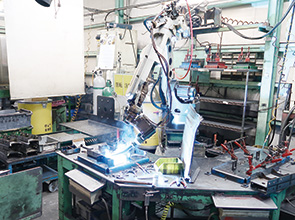

量産品は全製品ロボット溶接化を実現している

量産品は全製品ロボット溶接化を実現している 曽我専務が作成した要領書。写真に説明が加えられており、誰にでもわかりやすい内容となっている

曽我専務が作成した要領書。写真に説明が加えられており、誰にでもわかりやすい内容となっている

会社情報

- 会社名

- 株式会社 曽我製作所

- 代表取締役

- 曽我 良明

- 所在地

- 神奈川県厚木市温水1983-13

- 電話

- 046-248-6658

- 設立

- 1972年

- 従業員数

- 20名(うち板金加工部10名)

- 主要事業

- トラック・バスのフレームなど自動車部品の製造、トラック架装部品の製造、各種板金加工、アパレル

つづきは本誌2025年12月号でご購読下さい。