次世代塑性加工シミュレーション技術の開発

京都大学大学院 エネルギー科学研究科 浜 孝之 准教授

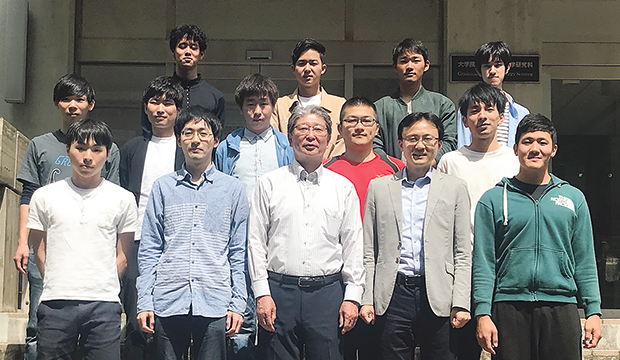

宅田裕彦教授(前列中央)、浜孝之准教授(前列右から2 番目)および2019 年度の研究室のメンバー

宅田裕彦教授(前列中央)、浜孝之准教授(前列右から2 番目)および2019 年度の研究室のメンバー

FEM解析の精度はいまだに不十分

天田財団の2019年度「重点研究開発助成(課題研究)」に塑性加工分野で採択された京都大学大学院 エネルギー科学研究科 エネルギー応用科学専攻の浜孝之准教授の研究テーマは「結晶塑性モデルにより素材の多様性を緻密に考慮した次世代塑性加工シミュレーション技術の開発」。

今日では輸送機器の軽量化やニーズの多様化に呼応して、多様な金属板が構造部材に用いられている。部材の適切なプレス成形条件を実験だけから見出すことは極めて難しいため、工程設計に有限要素法(FEM)解析を活用することが一般的だ。しかし、プレス成形性をFEM解析により高精度に予測するためには、素材の塑性変形特性の実験的評価、材料構成式による適切なモデル化、そして入力値の決定という一連の作業が不可欠。また、現在のFEM解析で用いられる材料構成式では、入力値の決定に際して一軸引張試験だけでなく二軸負荷試験や反転負荷試験などにより多様な塑性変形特性を評価する必要がある。

しかし、これらの実験を行うには、多くの設備・労力・時間・コストが必要となる。そのため、現実的には多様なデータを取得できず、解析で素材の特性を十分に考慮できない場合が多い。

また、現状の材料構成式は上記の実験結果を数式表現することに主眼が置かれており、材種が変わるたび、あるいは新しい変形特性の考慮が必要となるたびに、新たな実験結果を取得し直した上で数式を修正する必要がある。しかし、その作業には専門知識が不可欠であるとともに時間を要する。また、現状では十分に把握できない特性も多い。

そのため、アルミ合金板や高張力鋼板、チタン板など多様な材料にFEM解析が実施されているものの、その解析精度はいまだに不十分である。

実験に取り組む学生たち

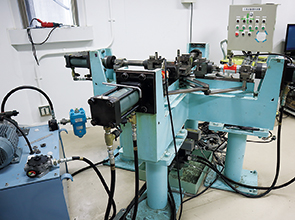

実験に取り組む学生たち 東京農工大学・桑原研究室より寄贈された二軸負荷試験機

東京農工大学・桑原研究室より寄贈された二軸負荷試験機

「結晶塑性モデル」を実際的な塑性加工解析に応用

そうした中で最近、「結晶塑性モデル」と呼ばれる材料構成式が注目を集めている。結晶塑性モデルは、結晶粒レベルの微視的変形を数式化することで、微視的変形の結果として生じる巨視的塑性変形を直接予測できることが大きな特長である。結晶塑性モデル自体は1980年代にはすでに基礎が確立されていたが、その後の計算機能力の飛躍的な向上と多様な金属材料に対するニーズの高まりにより、近年再び脚光を浴びている。

その結晶塑性モデルを活用することで、FEM解析における課題を解決できる可能性が生まれている。

本研究では、結晶塑性モデルを実際的な塑性加工解析に応用することによって、塑性加工解析の精度向上を目指すとともに、これまでは学術的用途にとどまっていた結晶塑性モデルの実用化をはかることを目的とする。

つづきは本誌2021年3月号でご購読下さい。