匠の技とアイデアがコンパクトに凝縮した「技術の玉手箱」

日本の中小製造企業の武器は「アイデア」「使いこなし」「すり合わせ」

日本大学 生産工学部 機械工学科 特任教授 高橋 進 氏

高橋進氏

高橋進氏

「第35回優秀板金製品技能フェア」(以下、板金フェア)の審査委員会副委員長を務めた日本大学生産工学部機械工学科の高橋進特任教授。日産自動車の車両技術開発試作部に在籍中の2004年度に板金フェアの審査委員となり、2020年度に審査委員会副委員長に就任。18年間にわたって、専門分野である塑性加工の視点から応募作品の審査に携わってきた。

高橋特任教授は、日産自動車でプレス成形を中心とした塑性加工、樹脂成形、組立等のシミュレーション技術の開発に従事。日本大学に移ってからも自動車を中心とした先進的なものづくりに関する研究を中心に行ってきた。主な研究分野は、自動車のパネル部品(ドア、トランク、フード等)をプレス成形する「塑性加工」、自動車の樹脂製品(バンパー等)の射出成形等の「樹脂成形」など。自動車以外に応用可能な成形方法についても幅広く研究対象とし、学会・協会を通じて日本固有の生産技術の研究・提案を行ってきた。

今回の板金フェアの特徴と今後への期待について、高橋特任教授に話を聞いた。

匠の技とアイデアがコンパクトに凝縮

― 今回の板金フェアにはどんな印象をお持ちですか。

高橋進氏(以下、姓のみ) 一言で言うと「技術の玉手箱」という印象で、匠の技とアイデアがコンパクトに凝縮された作品が多かったと感じます。過去の受賞作品の中には大型の作品も見られましたが、今回は目立ちませんでした。

また、インドの企業の作品が「溶接品の部」のグランプリを受賞したことも見逃せません。海外でも板金フェアの認知度が高まり、海外からの参加者が増え、作品の技術レベルが向上していることがうかがえます。

コロナ禍の中で「WEB投票」という活路を見いだし、海外からも参加しやすくなったこと、Web上での作品の360°ビューを実装するなど、回を重ねるごとにブラッシュアップしていったことが大きく作用していると思います。

海外企業の技術レベルが向上 ― 日本の中小製造業がすべきこと

― 海外の板金企業が日本をキャッチアップしてきているというコメントも聞かれます。

高橋 加工設備が進化している以上、海外の技術レベルが日本に追いついてくるのは避けられません。板金加工だけでなく、自動車も機械加工もプレス加工も同じで、今は設備の進歩と加工に関するIT技術の向上により、日本の70~80%のレベルのものはすぐにできてしまう時代です。

時代の変化は受け入れなくてはなりません。ライバルは日本国内だけでなく世界です。地下資源を持たない日本では、プロダクトをつくることで付加価値を高めるしかありません。原材料を輸入して、加工することで付加価値を生み出し、アウトプットするのが日本のものづくりです。そして、加工によって付加価値を高めるモデルは、ほかの国よりも技術レベルが高くないと成立しません。

日本の中小製造企業は「アイデア」「機械を使いこなす技術」「すり合わせの技術」 ― この3つが三位一体となって技術レベルを高めていく必要があります。海外の技術レベルが向上しているのですから、現状維持はすなわち後退です。常に進歩し続けなくてはいけません。海外企業の進歩を受け止め、追いつかれることを怖れるのではなく、引き離すためのエネルギーに変えてほしいと思います。

板金フェアがグローバル化することで海外企業の参加が増え、それに刺激を受けて日本企業の技術レベルが高まるのであれば、喜ばしいことです。経営者の方々は「海外の企業がこんなにがんばっているのだから、自分たちはもっと良いものをつくろう」という気概を持って、若手社員を励ます材料にしてほしいと思います。

表彰式・交流会の後、「第35回」の応募作品や過去の受賞作品を熱心に見てまわる来場者

表彰式・交流会の後、「第35回」の応募作品や過去の受賞作品を熱心に見てまわる来場者

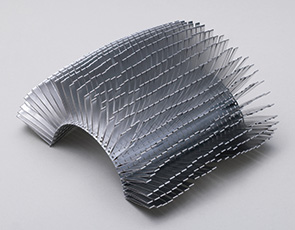

発想・アイデアが秀でた作品 ― 「スリットフィン~自由な伝熱フィン~」

― 今回、塑性加工の視点から見て、特に気になる作品はありましたか。

高橋 経済産業大臣賞を受賞した「スリットフィン~自由な伝熱フィン~」(㈱最上インクス)は印象的でした。形状としては非常に単純で、同じ加工の繰り返しです。しかし、自由に湾曲させられることで曲面にも設置でき、フィンのピッチや高さも自由に変更できる生産システムを構築しています。技能の高さというよりも、企画と生産技術の発想・アイデアがとりわけ秀でた作品でした。

しかも専用機までつくって、自社の商品としてフィンの販売も始めています。これは板金フェアのためというよりは新しいビジネスの構想があったからこそできること。今回、経済産業大臣賞を受賞したことで、自社商品のPRにもつながったと思います。板金フェアが新しい価値を持ったプロダクト、新しいビジネスの芽を育てることに貢献した貴重な事例ともいえるのではないでしょうか。

厚生労働大臣賞を受賞した「THE EARTH」(㈱マツダ)のような匠の技と、「スリットフィン」のような社会実装の発想・アイデア ― これからの板金フェアはどちらの面でも発展していってほしいと思います。

曲げによるものづくりの可能性を広げる ― 「ヘミング・マイウェイ」

― 日本塑性加工学会会長賞を受賞した「Hemming・My way ヘミング・マイウェイ」(㈱佐藤医科器械製作所)はいかがでしょうか。同業の方々からも「どうやって曲げたのかわからない」という声が聞かれます。

高橋 匠の技とアイデアが高度に融合した作品です。ヘミング曲げだけでなくFR曲げも含め、非常に精度が高い。2m超の1枚の板から製作しているので、曲げが少しでもずれたら合わなくなってしまいます。そうなると後から修正しようとしても、材料の弾性の範囲では戻せません。

曲げ加工のプロフェッショナルに「どうやってつくったのか」と言わしめるアイデアもポイントです。技術者冥利に尽きるでしょうし、自社にしかできない独自の技術が作品として目に見えるかたちになると、お客さまも関心を持って見に来てくれるようになります。

曲げによるものづくりの可能性を広げる素晴らしい作品、海外の企業が真似できない新しい技術につながる作品だと思います。

「経済産業大臣賞」を受賞した㈱最上インクス(京都府)の「スリットフィン~自由な伝熱フィン~」

「経済産業大臣賞」を受賞した㈱最上インクス(京都府)の「スリットフィン~自由な伝熱フィン~」 「日本塑性加工学会会長賞」を受賞した㈱佐藤医科器械製作所(滋賀県)の「Hemming・My way ヘミング・マイウェイ」

「日本塑性加工学会会長賞」を受賞した㈱佐藤医科器械製作所(滋賀県)の「Hemming・My way ヘミング・マイウェイ」

プロフィール

- 高橋 進(たかはし・すすむ)

日産自動車㈱の総合研究所材料研究所、同・技術開発センター、同・車両技術開発試作部を経て、2007年から日本大学生産工学部機械工学科に所属。1986年から1989年までの2年半の間、英国・Computational Mechanics Instituteへ社命留学し、Ph.D.を取得した。専門分野は、自動車向けプレス成形をはじめとした塑性加工、樹脂成形、複合材料など。

つづきは本誌2023年6月号でご購読下さい。