全自動小物曲げ加工システム EG-6013AR

高速・高生産性、精密小物曲げ加工、省スペースを実現

(株)アマダ ベンディング第二開発部 部長 長澤 忠彦 グループリーダー 加藤 哲明

アマダが発表した全自動曲げ加工システムEG-6013AR

アマダが発表した全自動曲げ加工システムEG-6013AR

全自動小物曲げ加工システムEG-6013AR

アマダは、小物製品をターゲットとした全自動曲げ加工システムEG-6013ARを開発しました。

製造現場における安全要求は、急速に高まりを見せています。ベンディングマシンによる曲げ加工も同様で、より安全な作業改善が必要とされています。特に小物製品の曲げ加工ではその傾向が顕著であり、より抜本的な対策が求められています。

小物製品の曲げ加工は、作業者の手と金型が接近するため、常に安全上の課題があります。この課題に対して光線式安全装置など、いくつかの対策が提案されていますが、その大部分はベンディングマシンと作業者を分離することで安全を確保するため、作業性・生産性が低下する傾向があります。これらの理由により本格的な全自動小物曲げシステムに対する市場ニーズは年々高まっています。

1986年、当社は世界に先駆けてベンディングロボットによる全自動曲げ加工システムの販売を開始しました。それ以降、現在に至るまで約1,100台のシステムをお客さまに提供してきました。これらのシステムは各業種別の様々な板金製品に対応していますが、小物製品はこれまで自動化が困難な領域でした。

それらを背景に開発したEG-6013ARは安全性のみならず、高速・高生産性、精密小物曲げ加工、省スペースのコンセプトをもっています。これらのコンセプトを実現したEG-6013ARをご紹介します。

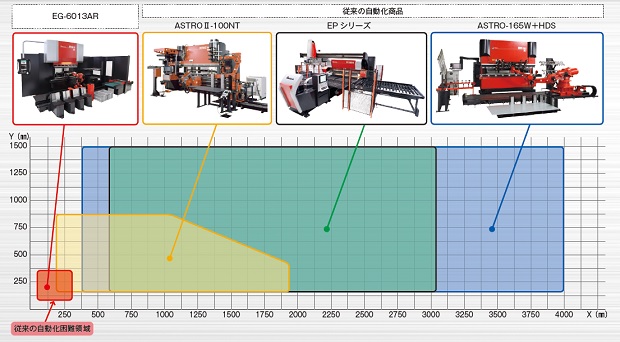

ベンディングロボットの加工範囲と位置づけ。小物製品はこれまで自動化が困難な領域だった

ベンディングロボットの加工範囲と位置づけ。小物製品はこれまで自動化が困難な領域だった

小多機能化・最適化によりロボットを1台に集約

従来の曲げ加工システムでは、多くの場合ワーク搬入搬出用ロボットと、曲げ加工用ロボットの2台が必要でした。これは各種干渉を回避するため、搬入搬出用と曲げ加工用でグリッパを使い分ける必要があるためです。

EG-6013ARではクランプ機能と、バキューム吸着機能の両機能を持ったコンビネーショングリッパを開発しました。これにより従来2台のロボットで行っていた搬入搬出作業と曲げ加工を、1台のロボットに集約し、大幅にシステムを簡略化しています。ベンディングマシンやロボット、周辺装置の小型化や、後述するロボットによる金型交換の効果も含め、設置スペースは従来の半分以下に削減されました。

また、コンビネーショングリッパは小物製品加工を目的に、クランプ部形状とバキュームパッドを小型化しています。従来は把持困難であった小物製品もコンビネーショングリッパで把持することができるようになりました。

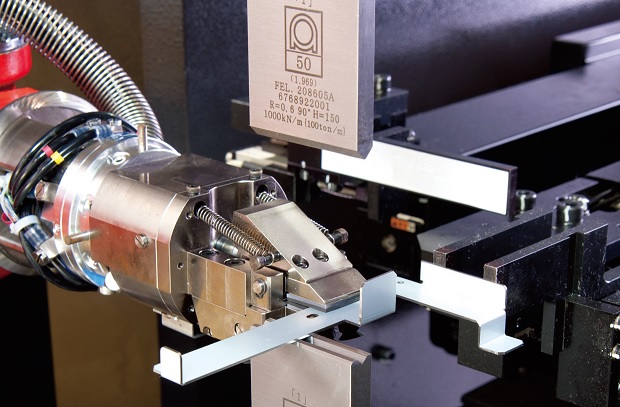

ロボット本体は曲げ作業に最適な専用ロボットとして開発しました。ロボットアームの長さは綿密な軌道計画に基づいており、上腕下腕の長さ比率は一般的なロボットと異なっています。また、板金ワーク特有の大きな慣性モーメントに合わせ、手首軸の減速比は最適化されています。さらに、グリッパ用ケーブルは金型などの干渉を回避するため、スプリング保護構造を採用しました。ロボットアームの変更や、ケーブル保護構造によりEG-6013ARでは、干渉することなくベンディングマシンの中までロボットアームを挿入することが可能となりました。

これにより、従来に比べワークのつかみ替え回数を半数程度に減少させることが可能となり、加工時間は従来比約20%(最大約40%)程度削減しています。

干渉することなくベンディングマシンの中までロボットアームを挿入することが可能

干渉することなくベンディングマシンの中までロボットアームを挿入することが可能

つづきは本誌2014年1月号でご購読下さい。

タグ

- タグはまだ登録されていません。