“プロセス・エコ”から“カンパニー・エコ”を目指す

ファイバーレーザマシンFLC-AJの導入で電気使用料が半分に

有限会社 志村プレス工業所

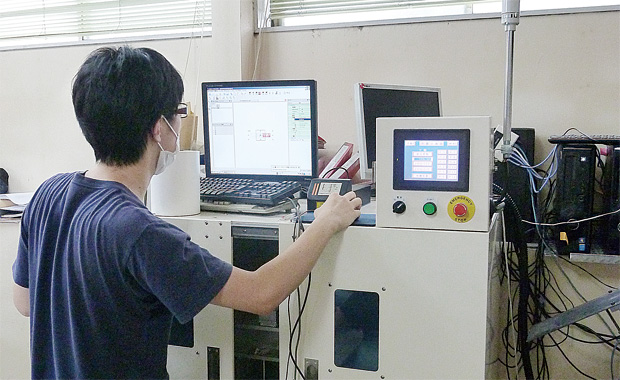

FLC-AJのコントロールパネルから次加工用のデータを呼び出す

FLC-AJのコントロールパネルから次加工用のデータを呼び出す

創業の譜

1964年、初代社長の志村壽廣氏によってプレス加工を始め、1980年に法人改組。1985年にアマダのベンディングマシンを導入し、板金加工に進出するとともに現住所に拡張移転。それ以来、無人化・自動化を推進。1996年にはYAGレーザ溶接機を導入し、低歪み溶接を実現。1998年に志村正廣氏が2代目社長に、弟の隆氏が専務取締役に就任した。同年、CO2レーザマシン1号機を導入して板金試作に対応。2003年にはパイプインデックス装置を装備したレーザマシンQuattro、2006年には3次元レーザマシンを導入してプレスで絞り加工した製品のトリム、ピアス加工に取り組むようになった。2011年には小型のファイバーレーザマシン、2013年には小型YVO4レーザマシンを導入し、微細カラーマーキング事業も展開、自社開発製品の販売にも乗り出し、2013年度の売上はバブル期を超えた。そして今年になって4kWのファイバーレーザ発振器を搭載したファイバーレーザマシンを導入した。

8年ぶりに訪れた同社の事業内容は大きな変化が見られた。特に多様なレーザ発振器、マシンを導入して加工の付加価値改善に取り組む姿勢は、変化の激しい企業環境に対応する経営者の強い意志を感じた。早速、志村社長に話を伺った。

志村正廣社長

志村正廣社長

FLC-AJ導入で電気使用料が半分に

―2014年7月に4kWのファイバーレーザマシンFLC-2412AJを導入されました。そのいきさつを教えてください。

「国の2013年度の補正予算『エネルギー使用合理化事業者支援事業』に応募し、『ファイバーレーザマシンを導入して技術の先進性、製造プロセスの改善、既存設備の省エネ改善を図る』という当社の申請が採択され、設備投資金額の1/3を助成していただくことができたのが大きかった。これまで導入したCO2レーザマシンは大量の電力を使います。そのため、消費電力があらかじめ設定した上限を超えないようにするオンデマンド管理システムを以前から導入していましたが、原発の稼働停止による影響で電気料金が11%(消費税含む)上昇し、コストアップになりました。そこで、中部電力にお願いして使用電力の見直しと節電を検討する中で、省エネ設備を導入して製造プロセスを見直すとともに、既存設備の省エネ化を図る際に活用できる補助金制度があることを知りました。アマダに相談すると、電気使用量が1/2から1/3に削減できるファイバーレーザマシンの導入を勧められました。申請窓口となった一般社団法人環境共創イニシアチブでは、ファイバーレーザマシン導入のための補助金申請は初めてのケースということでした。しかし、従来比で電気料金を含むランニングコストが1/3になるという申請内容が評価され、補助事業として採択、7月にFLC-2412AJを導入しました」。

ステンレス表面を化学的に発色した後、小型YVO 4レーザマシンで発色させマーキングで戒名を加工

ステンレス表面を化学的に発色した後、小型YVO 4レーザマシンで発色させマーキングで戒名を加工

つづきは本誌2014年11月号でご購読下さい。

タグ

- タグはまだ登録されていません。