好調な工作機械需要に対応する板金カバーのモノづくり

50年余にわたり、工作機械カバーの製作に取り組む

「モノづくりの“見える化”」から「モノづくりプロセスの可視化」へ

有限会社 後藤鈑金

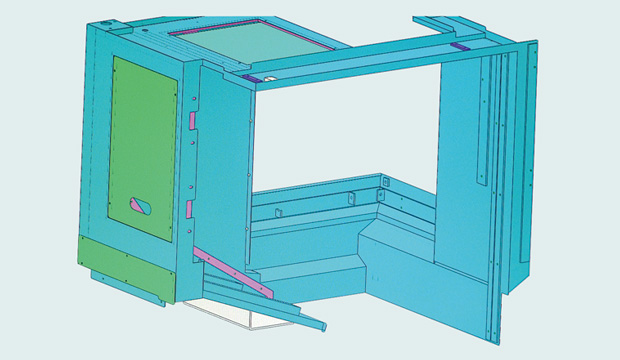

製品のモデリングから、レーザ〜曲げ〜溶接〜組立まで手がけた工作機械カバー

製品のモデリングから、レーザ〜曲げ〜溶接〜組立まで手がけた工作機械カバー

NC化がカバー構造の変化をもたらす

1960年に現社長の父である後藤忠治氏が実家の庭先の工場に押切、ハンドプレス、ボール盤、溶接機などを設備して手板金加工で機械カバーの製作を始めた。1985年に㈲後藤鈑金として法人化、客先拡大が実る。2010年、創業者の死去により、大学卒業と同時に入社していた長男の後藤正人氏が代表取締役社長、弟の後藤勇人氏が専務取締役に就任した。それ以来、兄弟が力を合わせ、工作機械カバーの製作に最新のマシンとソフトを活用して着実に業績を伸ばしている。

創業当初は愛知県安城市内の工作機械メーカーから仕事を受け、旋削機械カバーを製作していた。当時は図面も簡素で、手書きのポンチ絵なども多く、簡単な構造のものが多かった。

しかし、1980年代に入り工作機械のNC化が進み、主軸回転速度も向上、高速・高馬力加工が行われるようになった。単位時間あたりの切屑排出量が増えたことで、切屑がバイトや刃物台(サドル)周辺に溜まるのを防ぎ、落下しやすくするために、機械本体がフラットベッドから傾斜型―スラントベッドへと変わり、さらに、切屑処理をスムーズに行うために大型のクーラントタンクを備え、切削油剤を高速で吹きつけるようになった。また、ベッドに溜まった切屑を機外へ搬出するチップコンベアや、チャックへのワークの着脱を自動化し、機外へ搬出入するバーフィーダー、ローダー、ロボットが装備されるようになった。

その結果、機械本体だけでなく周辺機器を含む全体を覆い、切屑や切削油剤の飛散を防ぐスプラッシュガードや、駆動部や摺動部を切屑や切削油剤から保護するテレスコピックカバーなどが必要になった。また、工作機械本体、カバーの設計にCADが使われるようになっていった。

後藤正人社長(左)と後藤勇人専務(右)

後藤正人社長(左)と後藤勇人専務(右)

1社売上70%からの脱却を目指す

一方、創業以来の得意先メーカーが業界再編の中で倒産。そのメーカーから独立した社員たちが創業した別の工作機械メーカーとの取引が拡大し、バブル全盛期には売上全体の70%をそのメーカーが占めるまでになった。

後藤正人社長は「当社が法人化した1985年頃にはNC制御のパンチングマシンやベンディングマシンも導入していました。父(後藤忠治氏)は新しいマシンの導入に積極的で、おかげで規模は小さいながらも新鋭機がそろっていました。私自身は大学を卒業するとそのまま入社、父をサポートしていました。NC制御の設備が入ってくると、プログラム作成が忙しくなったので、大学卒業後、電機設計の会社に勤めていた弟(後藤勇人専務)を父が呼び戻し、プログラムを任せるようになり、父と兄弟の結束が強くなりました」。

「この頃から得意先1社が売上の70%弱を占めている状況のままでは景気変動時に対応できなくなると考え、工作機械業界以外の得意先を開拓するようになりました。その頃は母が配達や営業を担当、人当たりが良く気配りのできる人で、同業者をはじめ、いろいろな企業から仕事をいただいてきました」と振り返る。

3次元ソリッド板金CAD SheetWorksで作成した3次元モデル

3次元ソリッド板金CAD SheetWorksで作成した3次元モデル

つづきは本誌2014年11月号でご購読下さい。

タグ

- タグはまだ登録されていません。