���W�@�`������u�����N�}�V�����p����`

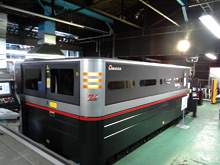

�u�������ł���H���́A�O�ꂵ�Ď������v  ��\������̖x �������i���j�Ɛ�����2 �ۉے��㗝�̖x ���厁�i�E�j ��\������̖x �������i���j�Ɛ�����2 �ۉے��㗝�̖x ���厁�i�E�j�n�Ƃ�1944�N�ŁA1947�N�ɖ@�l���g�B���Ƃ��Ƃ̓v���X���H�ɂ��_�@��̐�����肪���Ă������A�t�����l�����߂邽�ߗn�ڍH���ɒ��͂��A���Ί�̎��������C���𗧂��グ�A�����h�A�̃X�e�����X���y���܂��Ȃǂ̎ɐ������Ă������B1982�N���ɂ́A�ʐM�ƊE����̎d��������悤�ɂȂ��C�ɔ����H�Ƃւƈڍs�����B ���Ђ�5�N�قǑO����A�������E���S���̎��g�݂�ŐV���H�ݔ��ւ̓����Ɉ�w�͂�����Ă���B���̖ړI���A��\������̖x�������́u���{�����Ő����c�邽�߁v�ƌ�����B �u�������ł���H���͓O��I�Ɏ��������Ă����Ȃ��ƁA�R�X�g�����͂⍷�ʉ��Ȃǂ̖ʂŋ�������Ɍ����Ƃ��Ă��܂��B���m�Â������{�ő����Ă������߂̃L�[���[�h�́A�g�������h��g���S���h�B���̂��߂ɃR���X�^���g�Ȑݔ��������d�v�ł��v�i�x�В��j�B ���z�����d�V�X�e���p�p���R���̎d�����D�� EV�p�[�d��̐L�тɊ��҂���  �{�ЍH��ɓ��������t�@�C�o�[���[�U�}�V��FOL- 3015 AJ �{�ЍH��ɓ��������t�@�C�o�[���[�U�}�V��FOL- 3015 AJ���̈���ŁA���Ђł́A�ό���������ƂƂ��ɃR�X�g���l�������A�X�e�����X�ɑ���ޗ��Ƃ��Ē��ڂ����ZAM�i���ϐH���n�Z�߂����|�j��f�ނɂ����d��⟑̂��J���B�ŋ߁A�d�C�ʐM���Ǝҁi�L�����A�j�����̓d��⟑̂Ƃ��āA���Ӑ�̑��d�����[�J�[�ɐ����̗p����AZAM��⟑̂̎d���������Ă��Ă���B ���̂ق��ɍD���Ȏd���́A�p���R����EV�p�[�d���➑̐���B�p���R���́A�����̓��Ӑ悩��̎ŁA�Đ��\�G�l���M�[�̑S�ʌŒ艿�i������萧�x���n�܂���2012�N7���ȍ~����}���ɑ����o�����B EV�p�[�d��́A�o�ώY�ƏȂ��[�d���u�̃X�e�[�V������S���ɃK�\�����X�^���h���݂ɐݒu���邱�Ƃ\�������Ƃɂ��g�債�Ă����BEV�p�[�d���➑̂́A➑̈ӏ��̃f�U�C���v�f�����܂��Ă���B���Ђł́A���Ӑ悩��x�������f�U�C���f�[�^�Ɋ�Â��A3����CAD�ɂ����H�}��Ă��s���A�Ɍ��т��Ă���B �x�В��́u�p���R���֘A�̎d���́A���N�قǂŗ����������낤�ƌ�����ł��܂����B�������A�����݂�����������A���Ȃ��Ƃ����N���͌����ɑ������ʂ��ł��B���Ђł�8�@��̃p���R�����肪���A⟑̃T�C�Y�͍ő�W300�~D600�~H700 mm�ŁA�o�͑т�5kW��10kW�ɂȂ�܂��B��{�I�ɂ͕W���i�̃��s�[�g���H���s���Ă��܂��v�B �uZAM��⟑̂́A�D�ꂽ�ό�����ZAM���̗p���邱�ƂŁA���O�d�l�̓h�����s�v�ƂȂ�A�R�X�g�팸���ʂ������_����ɕ]�����Ă��������܂����B���ЂŐv����C���Ă��������A���łɘA���A�{�ЍH��̐��Y���C���Ő��삵�Ă��܂��B���H���獡�~�ɂ����āA���ʂ�ZAM��⟑̂삷��\��ł��v�ƌ��B �܂��x�В��́A�o�ώY�ƏȂ����N3���A�u�����㎩���ԏ[�d�C���t���������i���Ɓv�Ƃ���EV��HV�p�[�d���ΏۂɁA1,005���~�̕⏕�����x�̐\����t���J�n�����_�܂��A�u������\�������镪��v�Ɗ��҂���B... �Â��͖{��2013�N9�����ł��w�lj������B |