〜特集:「アミューズメントマシンの板金調達」〜

単工程よりも全工程を考えた合理化

曲げの外段取り化で作業標準を確立

有限会社ヨツヤ

■アミューズメントマシンが受注の6割

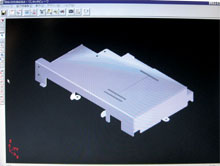

受注する製品の6割がアミューズメントマシン関連のプレス板金製品で、最近はユニット受注が増える傾向にある。プレス板金加工は社内で対応、非板金部品の機械加工部品に関しては、試作などの特急品や小ロット品は社内の旋盤、フライス盤などを使って対応している。量産の機械加工部品や、樹脂加工などの組み込みなどは異業種のネットワークを通じた自社調達で対応している。アミューズメントマシンの開発は流行に乗り遅れたらチャンスを逃してしまうので、企画から商品化までの時間が勝負で試作イコール量産というケースも多い。同社では350kNから1500kNの単発のプレス11台、金型を製作するためのワイヤ放電加工機、平面研削盤などの金型製作用設備を導入し、数モノには簡易型を製作してプレスと板金の複合加工で対応する設備も備えている。

受注する製品の6割がアミューズメントマシン関連のプレス板金製品で、最近はユニット受注が増える傾向にある。プレス板金加工は社内で対応、非板金部品の機械加工部品に関しては、試作などの特急品や小ロット品は社内の旋盤、フライス盤などを使って対応している。量産の機械加工部品や、樹脂加工などの組み込みなどは異業種のネットワークを通じた自社調達で対応している。アミューズメントマシンの開発は流行に乗り遅れたらチャンスを逃してしまうので、企画から商品化までの時間が勝負で試作イコール量産というケースも多い。同社では350kNから1500kNの単発のプレス11台、金型を製作するためのワイヤ放電加工機、平面研削盤などの金型製作用設備を導入し、数モノには簡易型を製作してプレスと板金の複合加工で対応する設備も備えている。

■段取り8割、実加工2割

藤波社長は自動車会社のサラリーマンだった。しかし、好きな時に好きな仕事ができる環境で働きたいと考え、同社を創業した。最初はプレス加工品を中心に受注していたが、試作の仕事も受注するようになり、タレットパンチプレスやベンディングマシンを導入して板金加工を手がけるようになった。ところがプレスによる量産加工が海外へシフト、日本に残るのは多品種少量生産の仕事に絞られてきた。多品種少量になると段取りが頻発、段取り8割、実加工2割といわれる実態が当たり前となっていった。その一方でアミューズメントマシン関連の製品でも外観品質や原価低減の観点から溶接レス構造が増える傾向になり、多品種少量化と合わせ曲げ加工が複雑になってきた。曲げが複雑になると作業者がベンディングマシンの前で曲げ順序を考える時間はますます増えていった。さらに、センターベンドで曲げ加工すると、複数のベンディングマシンを渡り加工しないと全工程の曲げができない製品が増えてきた。…

藤波社長は自動車会社のサラリーマンだった。しかし、好きな時に好きな仕事ができる環境で働きたいと考え、同社を創業した。最初はプレス加工品を中心に受注していたが、試作の仕事も受注するようになり、タレットパンチプレスやベンディングマシンを導入して板金加工を手がけるようになった。ところがプレスによる量産加工が海外へシフト、日本に残るのは多品種少量生産の仕事に絞られてきた。多品種少量になると段取りが頻発、段取り8割、実加工2割といわれる実態が当たり前となっていった。その一方でアミューズメントマシン関連の製品でも外観品質や原価低減の観点から溶接レス構造が増える傾向になり、多品種少量化と合わせ曲げ加工が複雑になってきた。曲げが複雑になると作業者がベンディングマシンの前で曲げ順序を考える時間はますます増えていった。さらに、センターベンドで曲げ加工すると、複数のベンディングマシンを渡り加工しないと全工程の曲げができない製品が増えてきた。…

つづきは本誌2007年4月号でご購読下さい。

|